Gratfreie Blechteile für Kassenautomaten und Signaltechnikkomponenten

25. November 2024

Gratfreie Blechteile für Kassenautomaten und Signaltechnikkomponenten

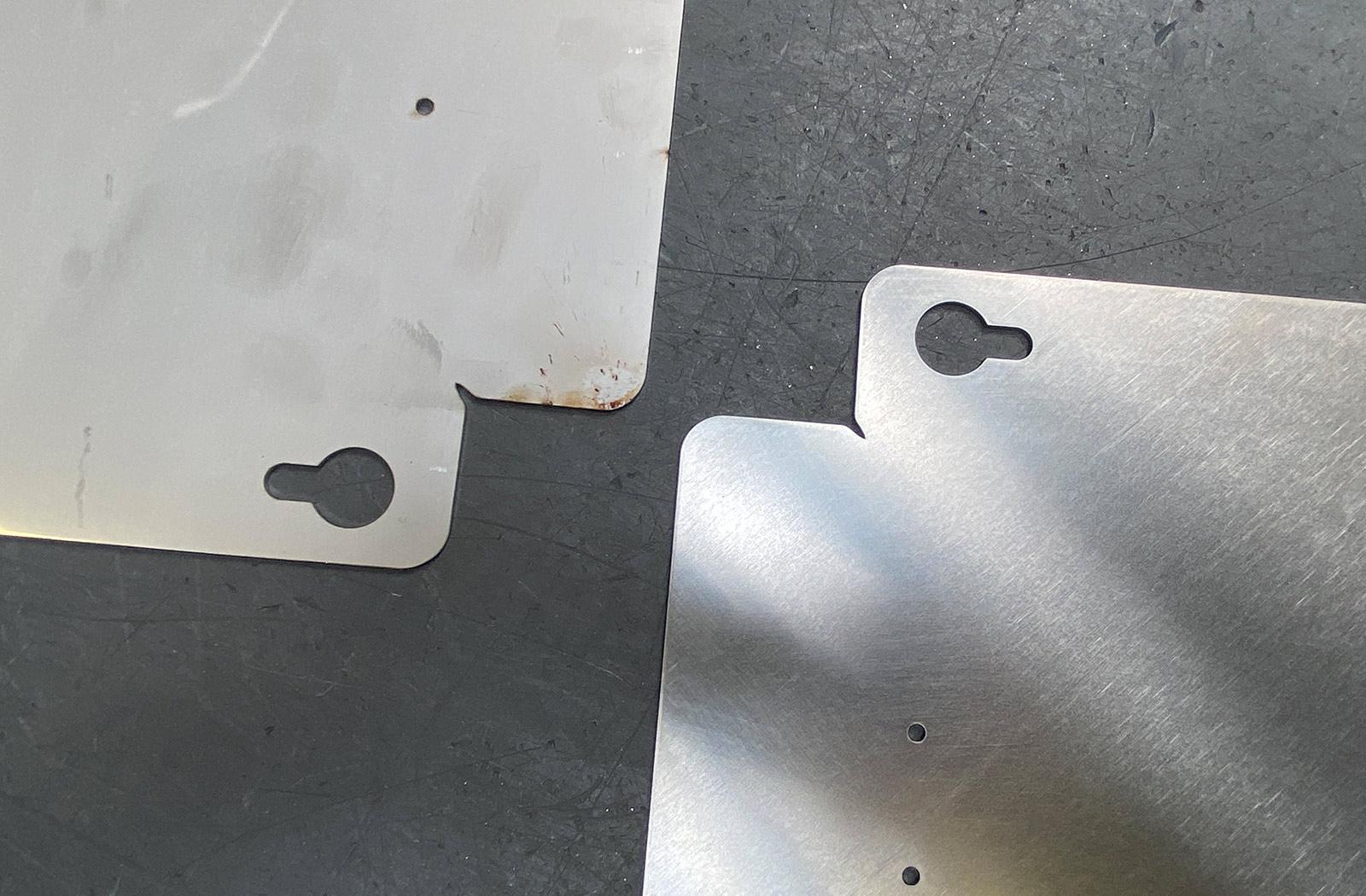

Gerade der Fiberlaser erfordert aufgrund der beim Schneiden entstehenden Grate eine nachgeschaltete leistungsstarke Entgrattechnik. Ein weltweit agierendes Unternehmen aus Nordrhein-Westfalen investierte mehrfach in diese Techniken und entwickelte dabei parallel eine optimierte Produktionslogistik und einen durchgängigen Material-Flow.

Text: Annedore Bose-Munde

Welches Produktions-Knowhow in den Dingen steckt, die uns täglich begegnen, ist oft auf den ersten Blick nicht erkennbar, beispielsweise in Park- oder Signallösungen. Das nordrhein-westfälische Familienunternehmen Scheidt & Bachmann gehört zu den führenden Anbietern von Systemlösungen für ein mobiles Leben. So stellt Scheidt & Bachmann unter anderem Kassenautomaten und Terminals für Parkhäuser oder Busse her, Signaltechnikkomponenten und Schrankenanlagen, beispielsweise für die Deutsche Bahn, oder Managementsysteme für Tankstellen und Ladesäulen. Im Jahr 1872 gegründet, entwickelte sich das Unternehmen vom Maschinenbauer zum global agierenden Systemanbieter mit insgesamt etwa 3.500 Mitarbeitern weltweit. Seit jeher zeichnet Scheidt & Bachmann eine hohe Fertigungstiefe aus – nahezu alle Komponenten und Bauteile aus Metall werden inhouse gefertigt.

Die Vorfertigung von Scheidt & Bachmann ist in Mönchengladbach angesiedelt, Montagelinien stehen in der Slowakei und in den USA. Scheidt & Bachmann stellt zu 90 Prozent Edelstahlteile her sowie einige Teile aus Aluminium und Stahl.

Im Bereich Blechverarbeitung wird in Mönchengladbach mit 90 Mitarbeitern ein breites Portfolio an Blechfertigungsartikeln hergestellt. Die Ansprüche an die Bearbeitungsergebnisse und auch an die Bearbeitungstechnologien sind dabei in den letzten Jahren kontinuierlich gestiegen. Vor 2006 wurden Laserzuschnitte nach dem Zuschnitt auf Paletten abgelegt, gestapelt und dann einzeln entnommen. Im Anschluss wurden diese manuell sowie mit einfacher Technik geschliffen. Dies war recht aufwendig und erforderte einen hohen manuellen Aufwand und mitunter auch mehrfachen Durchlauf. Durchlaufzeiten, Logistik und Kosten waren ebenfalls nicht optimal.

Mit den Thema Kantenverrundung wurde dann im Jahr 2006 die erste Lissmac-Anlage angeschafft: eine SBM S 1000 für die Bearbeitung von Blech- und Laserteilen. Das beidseitige Kantenverrunden von Innen- und Außenkonturen in nur einem Arbeitsgang sorgt seitdem für deutlich mehr Prozesseffizienz und für Zeitersparnis. Was zu diesem Zeitpunkt noch fehlte, war eine strukturierte, angepasste Produktionslogistik.

Fiberlaser wurde durch leistungsstarke Entgrattechnik ergänzt

Als im Jahr 2019 in einem nächsten Schritt modernisiert und in neue Anlagentechnik investiert werden sollte, standen mehrere Kriterien auf dem Plan: Durch die Anschaffung eines Lasers der Firma Trumpf mit Fibertechnologie setzten die Entscheider von Scheidt & Bachmann auf die Technologievorteile des Verfahrens. Die Anschaffung der neuen Schneidtechnik erforderte also unmittelbar auch moderne und leistungsfähige Entgrattechnik. Mit Blick auf die Mitarbeiterschonung sollten zudem ergonomische Verbesserungen für die Werker erreicht werden.

Also wurden vor der Anschaffung der neuen Anlage zwei Anlagenhersteller kontaktiert und Referenzteile zur Probenbearbeitung geschickt. Die Entscheidung fiel schlussendlich auf eine SBM-L 1500 von Lissmac, die zum Entgraten und beidseitigen Kantenverrunden eingesetzt wird.

„Mit einem Schleifdurchgang erfolgt mit dieser Anlage eine beidseitige Bearbeitung. Und diese ist auch so gut, dass tatsächlich ein Durchgang genügt, um ein qualitativ hochwertiges Schleifergebnis zu erreichen“, sagt Jörg Würker, Leiter Mechanische Fertigung und Leiter Blechverarbeitung bei der Scheidt & Bachmann GmbH. Aufwendige Nachbearbeitungen sind nicht mehr nötig. Und er nennt einen weiteren wichtigen Aspekt: die Arbeitssicherheit für Monteure, die ja dann in den USA greift. „Wenn ein scharfkantiger Artikel in einer Montagelinie ist, kann sich der Monteur verletzen – und dadurch schnell ein rechtliches Problem auftreten“, so Würker.

Dass mit allen Testteilen auch die technischen Parameter übergeben wurden, sei zudem gerade in der Startphase mit der neuen Anlage sehr hilfreich gewesen. „Davon haben wir durchaus profitiert“, so Würker. Auch Dirk Schürstedt, Gebietsverkaufsleiter Metal Processing bei der Lissmac Maschinenbau GmbH, der Scheidt & Bachmann seit 2019 betreut, erinnert sich an den Erstkontakt und an einen pragmatischen und konstruktiven Entscheidungsprozess. Er ergänzt: „Alle Bearbeitungen der Proben werden bei Lissmac grundsätzlich exakt und umfassend dokumentiert und dem Kunden zur Verfügung gestellt. Also welche Maschine wurde für die Bearbeitung verwendet, welches Werkzeug, welche Geschwindigkeiten, welche Drehzahlen und so weiter.“ Der Kunde könne damit von Beginn an gute Bearbeitungsergebnisse erzielen. Im Laufe der Zeit und basierend auf den Erfahrungen der Produktion erfolge dann in der Regel noch ein Feintuning der Anlage, welches immer besser auf die Prozesse abgestimmt werden kann.

Für die Werker war das Handling mit der neuen Anlagentechnik erst einmal neu, sodass eine zielgerichtete Bedienerschulung in die Anwenderoberfläche durchgeführt wurde. Insgesamt – da sind sich Jörg Würker und Dirk Schürstedt einig – konnte das Projekt zügig und konstruktiv umgesetzt werden. Heute werden auf der Anlage Bleche mit Dicken von 0,8 bis 10 mm bearbeitet. Die Größe der jeweiligen Blechzuschnitte reicht dabei von der Handy- bis zur Tischgröße. Die Anlage wurde im Jahr 2023 zudem mit einer Nassabsaugung nachgerüstet, um auch Aluminium bearbeiten zu können und eine Materialtrennung zu gewährleisten.

Schaffung einer optimierten Produktionslogistik

Mit der Anschaffung der SBM L 1500 im Jahr 2019 wurde bereits deutlich, dass die Produktionslogistik optimiert werden muss. Als im Jahr 2021 dann zwei vollautomatisierte Trumpf-Fiberlaser-Schneidmaschinen mit angeschlossenem Stopa-Lager angeschafft wurden, stand das Thema wieder im Raum und sollte nun zu Ende gedacht werden. „Wenn der Mitarbeiter das Teil aus der Laseranlage herausnimmt, sollte er es auch direkt auf der Schleifmaschine ablegen. Der durchgängige Material-Flow war uns wichtig und sollte umgesetzt werden“, sagt Würker. Auch um manuelle Arbeiten und hohe Durchlaufzeiten zu vermeiden. Dementsprechend wurden im Jahr 2022 zwei weitere Anlagen angeschafft, mit denen dieser nahtlose Prozess realisiert werden konnte.

„Wir setzen auf stabile und funktionierende Beziehungen. Deshalb haben wir uns wieder für Lissmac-Technologie entschieden – diesmal für zwei Anlagen mit Rotationsbürstentechnologie, mit denen wir Entgraten und zudem Kantenverrunden können in einer einstellbaren Qualität und Tiefe“, so der Leiter Blechverarbeitung.

„Gekauft wurden zwei universelle Schleif- und Entgratmaschinen SMD 345 S-Edition. Beide Anlagen arbeiten diesmal im einseitigen Betrieb. Mit ihnen kann man jedoch ein definiertes Oberflächenfinish wie den klassischen Bürstschliff erzeugen. Dadurch ist eine höhere Flexibilität möglich und es können Kosten im Einkauf gespart werden“, ergänzt Lissmac-Spezialist Schürstedt. Mit Blick auf das Thema Flexibilität wurden auch diese beiden Anlagen mit einer Nassabsaugung ausgerüstet.

Technologiesupport ist wichtig

Fest steht: Bei Scheidt & Bachmann ist man mit den Bearbeitungsergebnissen der Lissmac-Anlagen sehr zufrieden. „Seit die neuen Anlagen im Einsatz sind, erzielen wir verlässlich sehr gute Entgratergebnisse“, so Jörg Würker. Dazu kommen ein zielgerichteter Technologiesupport und ein verlässlicher Service.

Für Dirk Schürstedt ist es wichtig, mit passgenauer Technik auf die individuellen Produktionsgegebenheiten und Anforderungen des Kunden reagieren zu können. „Es macht Spaß, die Bedürfnisse des Kunden über Jahre begleiten zu können. Auch wir als Maschinenbauer entwickeln die Anlagen stetig weiter. Dafür ist die Rückmeldung des Kunden wichtig“, sagt er. Momentan liegt ein großer Fokus auf der Bedienbarkeit der Anlagen. Diese sollen möglichst einfach und selbsterklärend zu handhaben sein, um dem Werker die Arbeit zu erleichtern.