Pièces en tôle sans bavures pour les caisses automatiques et les composants de signalisation

novembre 25, 2024

Pièces en tôle sans bavures pour les caisses automatiques et les composants de signalisation

En raison des bavures qui apparaissent lors de la découpe, le laser à fibre nécessite justement une technique d'ébavurage performante en aval. Une entreprise de Rhénanie-du-Nord-Westphalie présente dans le monde entier a investi à plusieurs reprises dans ces techniques et a développé en parallèle une logistique de production optimisée et un flux de matériaux continu.

Texte : Annedore Bose-Munde

Le savoir-faire en matière de production qui se cache dans les objets que nous rencontrons tous les jours n'est souvent pas visible au premier coup d'œil, par exemple dans les solutions de parking ou de signalisation. L'entreprise familiale Scheidt & Bachmann, basée en Rhénanie-du-Nord-Westphalie, fabrique dans le monde entier des caisses automatiques et des terminaux, par exemple pour les parkings ou les bus, ainsi que des composants de signalisation et des systèmes d'armoires, par exemple pour la Deutsche Bahn. Fondée en 1872, l'entreprise est passée du statut de constructeur de machines à celui de fournisseur de systèmes agissant à l'échelle mondiale, avec un total d'environ 3 500 employés dans le monde entier. La préfabrication de Scheidt & Bachmann est située à Mönchengladbach, les chaînes de montage se trouvent en Slovaquie et aux États-Unis. Scheidt & Bachmann fabrique 90 pour cent de pièces en acier inoxydable ainsi que quelques pièces en aluminium et en acier.

Dans le domaine du traitement de la tôle, un large portefeuille d'articles de tôlerie est fabriqué à Mönchengladbach avec 90 employés. Les exigences en matière de résultats d'usinage et de technologies d'usinage n'ont cessé d'augmenter au cours des dernières années. Avant 2006, les découpes laser étaient déposées sur des palettes après la découpe, empilées puis retirées une à une. Ensuite, elles étaient poncées manuellement et avec une technique simple. Cette opération était assez coûteuse et nécessitait un effort manuel important et parfois des passages répétés. Les temps de passage, la logistique et les coûts n'étaient pas optimaux.

Avec le thème de l'arrondi des chants, Lissmac a fait l'acquisition en 2006 de sa première installation : une SBM S 1000 pour l'usinage de pièces en tôle et au laser. L'arrondi des bords des deux côtés des contours intérieurs et extérieurs en une seule opération assure depuis lors une efficacité nettement plus grande des processus et un gain de temps. Ce qui manquait encore à ce moment-là, c'était une logistique de production structurée et adaptée.

Le laser à fibre a été complété par une technique d'ébavurage performante.

Lorsqu'en 2019, l'étape suivante a consisté à moderniser et à investir dans une nouvelle technique d'installation, plusieurs critères étaient à l'ordre du jour : grâce à l'acquisition d'un laser de la société Trumpf doté de la technologie des fibres, les décideurs de Scheidt & Bachmann ont misé sur les avantages technologiques du procédé. L'acquisition de la nouvelle technique de coupe nécessitait donc directement une technique d'ébavurage moderne et performante. Et dans l'optique de ménager les collaborateurs, il fallait en outre apporter des améliorations ergonomiques pour les ouvriers.

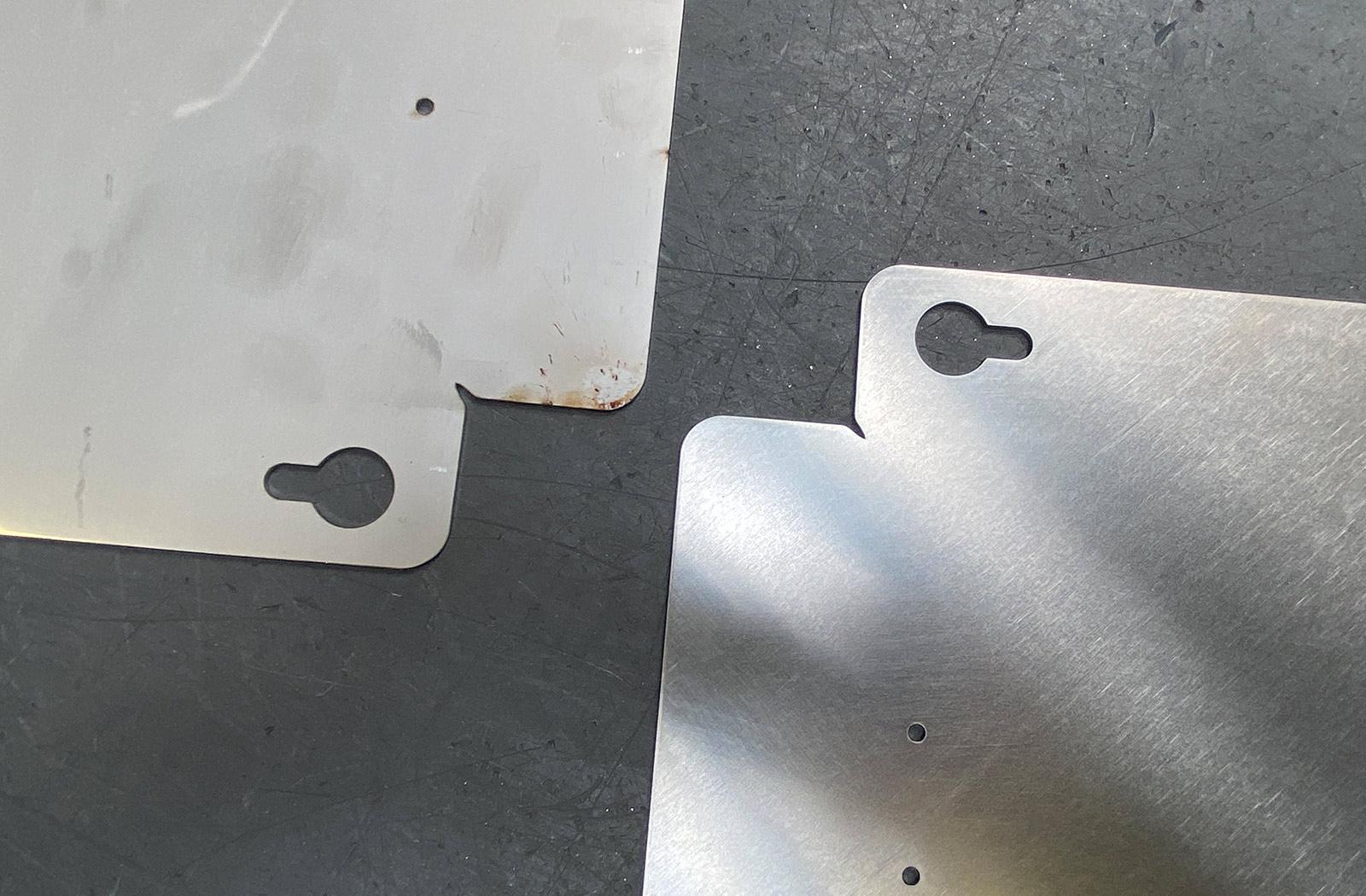

Avant l'acquisition de la nouvelle installation, deux fabricants d'installations ont donc été contactés et des pièces de référence ont été envoyées pour le traitement des échantillons. Le choix s'est finalement porté sur une SBML 1500 de Lissmac, qui est utilisée pour l'ébavurage et l'arrondissement des arêtes des deux côtés.

« En un seul passage de ponçage, cette installation permet un usinage des deux côtés. Et celle-ci est si bonne qu'un seul passage suffit effectivement pour obtenir un résultat de ponçage de haute qualité », explique Jörg Würker, responsable de la fabrication mécanique et responsable du traitement de la tôle chez Scheidt & Bachmann GmbH. Des retouches coûteuses ne sont plus nécessaires. Et il cite un autre aspect important : la sécurité du travail pour les monteurs, qui s'applique alors aux États-Unis. « Si un article à arêtes vives se trouve sur une ligne de montage, le monteur peut se blesser. Et un problème juridique peut rapidement survenir », explique Würker.

Le fait que les paramètres techniques aient été transmis avec toutes les pièces d'essai a en outre été très utile dans la phase de démarrage avec la nouvelle installation. « Nous en avons bien profité », ajoute Würker. Dirk Schürstedt, responsable régional des ventes Metal Processing chez Lissmac Maschinenbau GmbH, qui accompagne Scheidt & Bachmann depuis 2019, se souvient lui aussi du premier contact et d'un processus de décision pragmatique et constructif. Il ajoute : « Chez Lissmac, tous les traitements des échantillons sont en principe documentés de manière exacte et complète et mis à la disposition du client. Donc quelle machine a été utilisée pour l'usinage, quel outil, quelles vitesses, quels régimes et ainsi de suite ». Le client peut ainsi obtenir de bons résultats d'usinage dès le début. Au fil du temps et sur la base des expériences de la production, on procède généralement à un réglage fin de l'installation, qui peut être de mieux en mieux adaptée aux processus.

Pour les ouvriers, le maniement de la nouvelle technique d'installation était tout d'abord nouveau, de sorte qu'une formation ciblée de l'utilisateur à l'interface utilisateur a été effectuée. Dans l'ensemble - Jörg Würker et Dirk Schürstedt sont d'accord sur ce point - le projet a pu être réalisé rapidement et de manière constructive. Aujourd'hui, l'installation traite des tôles d'une épaisseur de 0,8 à 10 mm. La taille des tôles découpées va de la taille d'un téléphone portable à celle d'une table. En 2023, l'installation a en outre été équipée d'un système d'aspiration humide afin de pouvoir également traiter l'aluminium et de garantir une séparation des matériaux.

Création d'une logistique de production optimisée

Avec l'acquisition de la SBM L 1500 en 2019, il était déjà clair que la logistique de production devait être optimisée. Puis, lorsqu'en 2021, deux machines de découpe au laser à fibre Trumpf entièrement automatisées ont été achetées avec un entrepôt Stopa connecté, le sujet est revenu sur le tapis et il convient désormais de le mener à bien. « Lorsque le collaborateur retire la pièce de l'installation laser, il doit également la déposer directement sur la rectifieuse. Le flux de matériel continu était important pour nous et devait être mis en œuvre », explique Würker. Aussi pour éviter les travaux manuels et les temps de passage élevés. En conséquence, deux autres installations ont été achetées en 2022, permettant de réaliser ce processus sans faille.

« Nous misons sur des relations stables et qui fonctionnent. C'est pourquoi nous avons à nouveau opté pour la technologie Lissmac - cette fois-ci pour deux installations dotées de la technologie des brosses rotatives, qui nous permettent d'ébavurer et en outre d'arrondir les arêtes avec une qualité et une profondeur réglables », explique le responsable du traitement des tôles.

« Nous avons acheté deux machines universelles de ponçage et d'ébavurage SMD 345 S-Edition. Les deux installations fonctionnent cette fois en mode unilatéral. Elles permettent toutefois d'obtenir une finition de surface définie, comme le brossage classique. Cela permet une plus grande flexibilité et de réduire les coûts d'achat », ajoute le spécialiste de Lissmac Schürstedt. Dans l'optique de la flexibilité, ces deux installations ont également été équipées d'un système d'aspiration humide.

Le support technologique est important

Une chose est sûre : Chez Scheidt & Bachmann, on est très satisfait des résultats d'usinage des installations Lissmac. « Depuis que les nouvelles installations sont en service, nous obtenons de manière fiable de très bons résultats d'ébavurage », déclare Jörg Würker. À cela s'ajoutent un support technologique ciblé et un service fiable.

Pour Dirk Schürstedt, il est important de pouvoir réagir aux conditions de production et aux exigences individuelles du client avec une technique parfaitement adaptée. « C'est un plaisir de pouvoir accompagner les besoins du client pendant des années. Nous aussi, en tant que constructeur de machines, nous perfectionnons sans cesse les installations. Pour cela, le feed-back du client est important », dit-il. Actuellement, l'accent est mis sur la facilité d'utilisation des installations. Celles-ci doivent être aussi simples et explicites que possible afin de faciliter le travail de l'ouvrier.