Metal processing

Équipements innovants pour le traitement des métaux

Construction Technology

Technologie de construction innovante pour les pros

Travailler chez LISSMAC

Innovation et diversité sous un mÊme toit

LISSMAC - les Idees nous Animent

Nous misons sur l’expérience et les compétences en matière de systèmes. Dans ce contexte, la LISSMAC Maschinenbau GmbH comprend quatre domaines d'activité : Construction Technology, Metal Processing, Plant Engineering et MT-Handling. Au niveau mondial, plus de 400 collaborateurs issus de cinq sites en Allemagne, en France, aux USA et aux Émirats arabes unis garantissent un degré de satisfaction très élevé auprès des clients.

Quatre domaines d'activité

Film d'entreprise

News

Abend der Ausbildung

Become part of our team and visit us on the evening of training: Tuesday 22.07.2025 // 6-8 pmFriday 25.07.2025 // 2-4 pm Take a look behind the scenes Gain insights into the working environment Find out about our apprenticeships You can expect informative discussions with our trainees and training managers Parents are also very welcome Registration possible at short notice:to jobs@lissmac.com or by phone: 07564 307-202 or -228or PM via Instagram We are offering many exciting professions for the start of training in 2026.Here you can find information about the vacancies. We look forward to receiving numerous applications!

Upcoming change in management at LISSMAC

Upcoming change in management at LISSMAC Dear Ladies and Gentlemen, We would like to inform you about an important change in the management of LISSMAC Maschinenbau GmbH. Our long-standing employee and Managing Director Daniel Keller will be leaving the company on 13.04.2025. His successor, Mr. Thomas Hoffmeister, has already been in office since 01.02.2025 and will manage the company together with Dr. Hinrich Dohrmann. Daniel Keller:Last year, after careful consideration, I made the decision to reorient myself professionally after more than two and a half decades at LISSMAC and take up a position outside the company. This decision has not been easy for me, as LISSMAC has always been a matter close to my heart. I started my career at LISSMAC in 1998, which took me through various positions and departments, and I was appointed Managing Director at the beginning of 2022. In these more than two and a half decades, I have been able to contribute to the development of LISSMAC and help shape it in my various areas of responsibility. It was a very intense time that shaped my life and that I would never want to miss. We achieved a lot together. These successes are the result of joint efforts and the tireless commitment of all employees. I would like to thank all my colleagues, business partners and customers for their trusting cooperation and support. The experience and relationships that I was able to build up during my time at LISSMAC will continue to accompany me in the future. My name is Thomas Hoffmeister - I am the new Managing Director at LISSMAC Maschinenbau GmbH: At 53 years old, I bring not only experience but, above all, passion and an entrepreneurial spirit. Born in Germany and raised in Italy, Switzerland, and the USA, I learned early on that success stems from responsibility, consistency, and innovation – values that continue to drive me today. Coming from a family of entrepreneurs, I was taught from a young age the importance of entrepreneurial thinking, responsibility, and sustainable action. After studying Manufscturing Engineering at Boston University and earning an MBA from the London Business School, my career took me around the globe – from Thailand to Egypt to China. Positions at ABB and Dresdner Bank provided me with valuable insights before I founded my own company in 2016, which I have since sold. Now, I’m excited to drive LISSMAC forward with full energy together with an outstanding team. Our company is excellently positioned to not only meet the challenges of the future but to set new standards. With strong employees, a solid market position, and strategic investments in our site in Bad Wurzach, we have everything we need for enduring success. Let’s shape the future together!

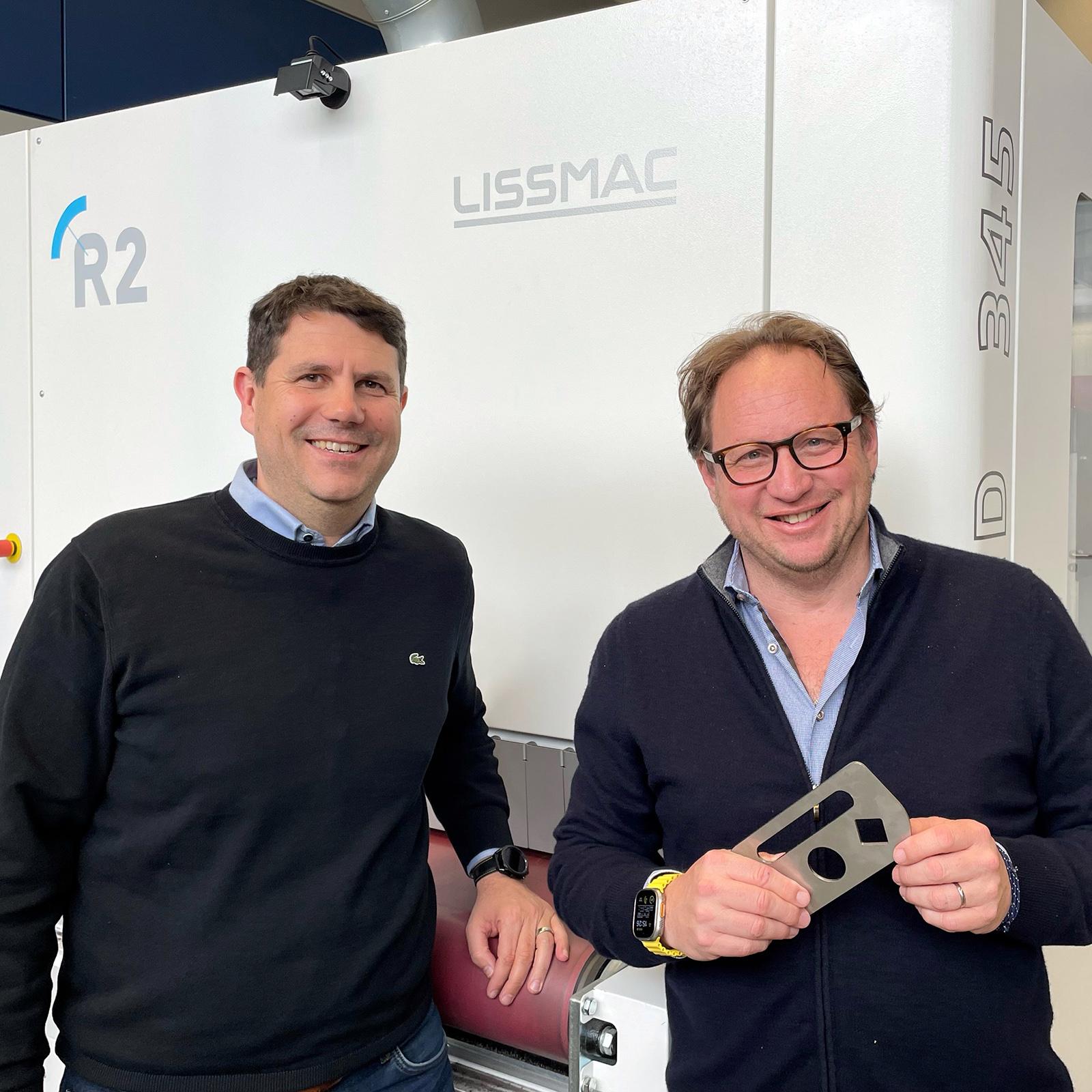

Pièces en tôle sans bavures pour les caisses automatiques et les composants de signalisation

Pièces en tôle sans bavures pour les caisses automatiques et les composants de signalisation En raison des bavures qui apparaissent lors de la découpe, le laser à fibre nécessite justement une technique d'ébavurage performante en aval. Une entreprise de Rhénanie-du-Nord-Westphalie présente dans le monde entier a investi à plusieurs reprises dans ces techniques et a développé en parallèle une logistique de production optimisée et un flux de matériaux continu. Texte : Annedore Bose-Munde Le savoir-faire en matière de production qui se cache dans les objets que nous rencontrons tous les jours n'est souvent pas visible au premier coup d'œil, par exemple dans les solutions de parking ou de signalisation. L'entreprise familiale Scheidt & Bachmann, basée en Rhénanie-du-Nord-Westphalie, fabrique dans le monde entier des caisses automatiques et des terminaux, par exemple pour les parkings ou les bus, ainsi que des composants de signalisation et des systèmes d'armoires, par exemple pour la Deutsche Bahn. Fondée en 1872, l'entreprise est passée du statut de constructeur de machines à celui de fournisseur de systèmes agissant à l'échelle mondiale, avec un total d'environ 3 500 employés dans le monde entier. La préfabrication de Scheidt & Bachmann est située à Mönchengladbach, les chaînes de montage se trouvent en Slovaquie et aux États-Unis. Scheidt & Bachmann fabrique 90 pour cent de pièces en acier inoxydable ainsi que quelques pièces en aluminium et en acier. Dans le domaine du traitement de la tôle, un large portefeuille d'articles de tôlerie est fabriqué à Mönchengladbach avec 90 employés. Les exigences en matière de résultats d'usinage et de technologies d'usinage n'ont cessé d'augmenter au cours des dernières années. Avant 2006, les découpes laser étaient déposées sur des palettes après la découpe, empilées puis retirées une à une. Ensuite, elles étaient poncées manuellement et avec une technique simple. Cette opération était assez coûteuse et nécessitait un effort manuel important et parfois des passages répétés. Les temps de passage, la logistique et les coûts n'étaient pas optimaux. Avec le thème de l'arrondi des chants, Lissmac a fait l'acquisition en 2006 de sa première installation : une SBM S 1000 pour l'usinage de pièces en tôle et au laser. L'arrondi des bords des deux côtés des contours intérieurs et extérieurs en une seule opération assure depuis lors une efficacité nettement plus grande des processus et un gain de temps. Ce qui manquait encore à ce moment-là, c'était une logistique de production structurée et adaptée. Le laser à fibre a été complété par une technique d'ébavurage performante. Lorsqu'en 2019, l'étape suivante a consisté à moderniser et à investir dans une nouvelle technique d'installation, plusieurs critères étaient à l'ordre du jour : grâce à l'acquisition d'un laser de la société Trumpf doté de la technologie des fibres, les décideurs de Scheidt & Bachmann ont misé sur les avantages technologiques du procédé. L'acquisition de la nouvelle technique de coupe nécessitait donc directement une technique d'ébavurage moderne et performante. Et dans l'optique de ménager les collaborateurs, il fallait en outre apporter des améliorations ergonomiques pour les ouvriers. Avant l'acquisition de la nouvelle installation, deux fabricants d'installations ont donc été contactés et des pièces de référence ont été envoyées pour le traitement des échantillons. Le choix s'est finalement porté sur une SBML 1500 de Lissmac, qui est utilisée pour l'ébavurage et l'arrondissement des arêtes des deux côtés. « En un seul passage de ponçage, cette installation permet un usinage des deux côtés. Et celle-ci est si bonne qu'un seul passage suffit effectivement pour obtenir un résultat de ponçage de haute qualité », explique Jörg Würker, responsable de la fabrication mécanique et responsable du traitement de la tôle chez Scheidt & Bachmann GmbH. Des retouches coûteuses ne sont plus nécessaires. Et il cite un autre aspect important : la sécurité du travail pour les monteurs, qui s'applique alors aux États-Unis. « Si un article à arêtes vives se trouve sur une ligne de montage, le monteur peut se blesser. Et un problème juridique peut rapidement survenir », explique Würker. Le fait que les paramètres techniques aient été transmis avec toutes les pièces d'essai a en outre été très utile dans la phase de démarrage avec la nouvelle installation. « Nous en avons bien profité », ajoute Würker. Dirk Schürstedt, responsable régional des ventes Metal Processing chez Lissmac Maschinenbau GmbH, qui accompagne Scheidt & Bachmann depuis 2019, se souvient lui aussi du premier contact et d'un processus de décision pragmatique et constructif. Il ajoute : « Chez Lissmac, tous les traitements des échantillons sont en principe documentés de manière exacte et complète et mis à la disposition du client. Donc quelle machine a été utilisée pour l'usinage, quel outil, quelles vitesses, quels régimes et ainsi de suite ». Le client peut ainsi obtenir de bons résultats d'usinage dès le début. Au fil du temps et sur la base des expériences de la production, on procède généralement à un réglage fin de l'installation, qui peut être de mieux en mieux adaptée aux processus. Pour les ouvriers, le maniement de la nouvelle technique d'installation était tout d'abord nouveau, de sorte qu'une formation ciblée de l'utilisateur à l'interface utilisateur a été effectuée. Dans l'ensemble - Jörg Würker et Dirk Schürstedt sont d'accord sur ce point - le projet a pu être réalisé rapidement et de manière constructive. Aujourd'hui, l'installation traite des tôles d'une épaisseur de 0,8 à 10 mm. La taille des tôles découpées va de la taille d'un téléphone portable à celle d'une table. En 2023, l'installation a en outre été équipée d'un système d'aspiration humide afin de pouvoir également traiter l'aluminium et de garantir une séparation des matériaux. Création d'une logistique de production optimisée Avec l'acquisition de la SBM L 1500 en 2019, il était déjà clair que la logistique de production devait être optimisée. Puis, lorsqu'en 2021, deux machines de découpe au laser à fibre Trumpf entièrement automatisées ont été achetées avec un entrepôt Stopa connecté, le sujet est revenu sur le tapis et il convient désormais de le mener à bien. « Lorsque le collaborateur retire la pièce de l'installation laser, il doit également la déposer directement sur la rectifieuse. Le flux de matériel continu était important pour nous et devait être mis en œuvre », explique Würker. Aussi pour éviter les travaux manuels et les temps de passage élevés. En conséquence, deux autres installations ont été achetées en 2022, permettant de réaliser ce processus sans faille. « Nous misons sur des relations stables et qui fonctionnent. C'est pourquoi nous avons à nouveau opté pour la technologie Lissmac - cette fois-ci pour deux installations dotées de la technologie des brosses rotatives, qui nous permettent d'ébavurer et en outre d'arrondir les arêtes avec une qualité et une profondeur réglables », explique le responsable du traitement des tôles. « Nous avons acheté deux machines universelles de ponçage et d'ébavurage SMD 345 S-Edition. Les deux installations fonctionnent cette fois en mode unilatéral. Elles permettent toutefois d'obtenir une finition de surface définie, comme le brossage classique. Cela permet une plus grande flexibilité et de réduire les coûts d'achat », ajoute le spécialiste de Lissmac Schürstedt. Dans l'optique de la flexibilité, ces deux installations ont également été équipées d'un système d'aspiration humide. Le support technologique est important Une chose est sûre : Chez Scheidt & Bachmann, on est très satisfait des résultats d'usinage des installations Lissmac. « Depuis que les nouvelles installations sont en service, nous obtenons de manière fiable de très bons résultats d'ébavurage », déclare Jörg Würker. À cela s'ajoutent un support technologique ciblé et un service fiable. Pour Dirk Schürstedt, il est important de pouvoir réagir aux conditions de production et aux exigences individuelles du client avec une technique parfaitement adaptée. « C'est un plaisir de pouvoir accompagner les besoins du client pendant des années. Nous aussi, en tant que constructeur de machines, nous perfectionnons sans cesse les installations. Pour cela, le feed-back du client est important », dit-il. Actuellement, l'accent est mis sur la facilité d'utilisation des installations. Celles-ci doivent être aussi simples et explicites que possible afin de faciliter le travail de l'ouvrier.

Lissmac automatise la technique de ponçage et d'ébavurage avec ses partenaires

Automated processes ensure efficiency in sheet metal processing. Take, for example, the automated ejection unit that Lissmac Maschinenbau GmbH is presenting at Euroblech. It is used to separate laser components that are attached to micro bars on the sheet metal panel. Four separately controllable gripper units equipped with a vacuum suction cup selectively remove the laser components from the scrap grid after the micro-bars have been separated by the ejection process. The components are then placed on a conveyor belt for the next process steps - deburring and edge rounding. The system does not require optical image processing as it is based on the geometry data of the cutting plan and automatically determines the required number of suction pads. It can be flexibly adapted for different sheet sizes and thicknesses. The possible component sizes in the current system version range from DIN A5 to Euro pallet format. Sheets with thicknesses from 1 mm to 8 mm and a maximum weight of 90 kg can be processed. Time-consuming manual clearing is no longer necessary. The process is decoupled from laser cutting thanks to a buffer space in the warehouse. The ejection unit can be retrofitted to existing cutting systems or high racks and can be used regardless of the manufacturer. The automation unit, which the Bad Wurzach-based machine manufacturer developed together with J. Schmalz GmbH, automates the loading of Lissmac grinding machines. The cell relies on robotics technology as well as AI software and 3D vision sensors from the automation technology manufacturer. The components are identified with the help of visual 3D component recognition from Schmalz in order to pick up unmixed components from a pallet. They are then placed on a conveyor belt using a matrix gripper. They can then be deburred in the next process step.The combination of loading robots with the vacuum grippers from Schmalz and the connection to the sanding system ensures more efficient production processes: Manual loading is reduced so that a deburring machine can be operated by a single person. The SBM-L Evo series will also be presented as a pre-series model for the first time at Euroblech. On show will be the SBM-L 1000 G1S2 Evo - a deburring machine for deburring and edge rounding on both sides of punched, laser-cut and fine plasma-cut sheets in a single work step. The new top model of Lissmac's double-sided deburring machines has been available as a series machine since April 2024 From the Lissmac product range of single-sided and double-sided grinding and deburring machines for thin and thick sheet metal processing, the SBM-L 1500 G1S2 for highly efficient double-sided deburring and edge rounding of punched, laser or HD plasma-cut parts and the SMD 35 REER (S-Edition) for uniform edge rounding on all edges up to a radius of 2 mm as well as for a non-directional finish and small parts and thin sheet metal processing will also be on show in Hanover. The SMD 123 RE will also be presented, which can be used for deburring and uniform edge rounding on all edges as well as for surface processing of workpieces made of steel, stainless steel and aluminum. Also on show will be the SBM- XS 300 G1E1 Alu Mix for deburring and even edge rounding of small parts in a single operation. Visitors are cordially invited to the Lissmac stand, Hall 14, Stand 14-K06, to find out more about proven technologies and the new features for Industry 4.0.

L'accent est mis entièrement sur l'automatisation

Il faut toujours des visionnaires et des précurseurs pour établir quelque chose de nouveau sur le marché. Un centre de services sidérurgiques néerlandais est un tel précurseur. Il s'agit ici d'automatiser le traitement des tôles épaisses. Les deux nouvelles lignes de traitement de Lissmac, qui ont été acquises, sont un élément important de la solution.Le texte : Annedore Bose-MundeDepuis 1966, l'entreprise familiale Joop van Zanten est présente sur le marché en tant que fournisseur complet pour le découpage au plasma et par oxycoupage de l'acier. Le centre de service acier de Veenendaal, aux Pays-Bas, compte aujourd'hui plus de 40 employés et traite des tôles d'acier de 2 mm à 300 mm. S'y ajoutent le perçage et le taraudage, le pliage, le redressage, le sablage et le soudage.Bart Kroesbergen est directeur d'exploitation chez Joop van Zanten depuis 2018. Il jette un regard en arrière : « Il y a six ans, il y avait encore beaucoup de travail manuel chez Joop van Zanten. Mais justement, au regard de la compétitivité, de la pénurie de main-d'œuvre qualifiée et de l'orientation vers l'avenir, quelque chose devait changer ». Deux questions se sont posées dès le début : « Pouvons-nous automatiser pour rendre le travail plus attrayant et plus efficace ? Et surtout : pouvons-nous réduire les coûts ? » En 2018 déjà, l'éventail de produits de l'usine d'acier était très large. C'est pourquoi un autre point était très important : la flexibilité.« L'entreprise doit être mise en place pour les 20 prochaines années. De plus en plus, il y a une fabrication de composants pour les producteurs finaux. Pour cela, de nombreuses technologies ont été internalisées, comme le soudage, l'usinage et le pliage. Nous essayons de mettre en œuvre les processus de manière à ce qu'ils soient automatisés au maximum. Cela doit permettre d'assurer la prévisibilité pour les nouveaux produits et la reproductibilité des produits, ainsi qu'une qualité constante et bien sûr la compétitivité en Europe », explique le directeur général Kroesbergen pour définir la voie et l'objectif.Depuis 2018, l'entreprise familiale a mis en place une nouvelle stratégie pour l'entreprise, en collaboration avec un directeur externe. Parallèlement, la prochaine génération de la famille est en outre préparée à un poste de direction. Avec Bart Kroesbergen, qui possède un vaste bagage en gestion d'entreprise, l'expérience, les connaissances et la volonté commune de changement ont ainsi déjà permis de faire bouger les choses. Aujourd'hui déjà, Joop van Zanten compte parmi les entreprises de traitement de l'acier les plus modernes des Pays-Bas, se distingue par son haut degré d'automatisation et de numérisation et fait avancer le thème de l'industrie 4.0 de manière conséquente.Investissement dans deux installations efficaces et de conception identiqueLa clientèle de Joop van Zanten a évolué au cours des dernières années. Au début, l'entreprise agissait principalement en tant qu'entreprise de découpe d'acier en masse. Il s'agissait de kilogrammes et d'acier lourd. Les clients venaient par exemple de la construction de ponts ou de bateaux. Mais l'entreprise voulait et devait devenir plus flexible et élargir sa gamme de prestations - également en ce qui concerne les épaisseurs de matériaux. Désormais, l'éventail des épaisseurs de matériau traitées s'étend de 2 mm à 300 mm. Actuellement, le plus petit produit mesure quelques centimètres, le plus grand près de 14 mètres. Au total, 90.000 pièces différentes ont été fabriquées en 2023. Aujourd'hui, les clients proviennent généralement de l'industrie, de la construction mécanique et du secteur des transports. L'objectif de la production est de fournir aux clients un produit final complet qui a été fabriqué de manière efficace. Les processus doivent être automatisés de manière à atteindre une rentabilité élevée.Pour atteindre ces objectifs, l'entreprise néerlandaise a investi dans deux installations Lissmac de conception identique, composées chacune d'une machine d'élimination des scories SBM-M 1500 D2, d'une machine de ponçage et d'ébavurage SBM-XL 1500 G2S2 (la largeur de passage des deux installations est de 1.500 mm) ainsi que d'une technique d'aspiration et de transport. La première installation a été achetée en 2019, la seconde en 2021.« Nous avons rendu visite à plusieurs producteurs, nous avons parlé avec des représentants d'installations et nous avons également fait le tour des salons habituels », se souvient le directeur d'exploitation Kroesbergen. Mais un point a finalement convaincu les décideurs de Joop van Zanten : le traitement des deux côtés que permettent les installations de Lissmac. « Il nous arrive de faire passer des produits de 20 mètres de long dans les installations. Avec la technique Lissmac, cela est possible en une seule étape de processus et signifie donc un énorme allègement du travail », explique Kroesbergen. La manipulation autrement nécessaire et la logistique coûteuse qui en découle dans les halls sont supprimées.Avant d'opter pour la ligne de machines de Lissmac Maschinenbau GmbH, de nombreux tests ont été effectués. Cela était également nécessaire en raison de la grande diversité des pièces. Les tests pratiques ont été effectués en tenant compte des produits et des matériaux. Des réglages fins ont été effectués et la ligne a ensuite été mise en service en 2019.« Nous avons décidé que toutes les pièces fabriquées chez nous passeraient par la ligne Lissmac. Bien sûr, la qualité de la surface et le toucher sont désormais meilleurs. Mais chaque pièce est aussi vraiment belle », explique Bart Kroesbergen. Rien qu'en raison des exigences techniques, cela ne serait nécessaire que pour environ 50 pour cent de toutes les pièces. Mais entre-temps, les pièces ébavurées et arrondies sont aussi devenues un critère de qualité pour Joop van Zanten, que les clients apprécient. Et puis, il y a aussi le regard toujours prévoyant du chef d'entreprise sur les déroulements de processus entièrement automatisés. « Si vous avez un deuxième flux de traitement dans un processus qui ne doit pas être automatisé, il est plus difficile d'automatiser de manière globale », dit-il.La deuxième ligne, située dans un autre secteur de production, a été achetée en 2021. Le volume de production avait nettement augmenté et certains spectres de production devaient être traités de manière efficace sur le plan logistique. Mais c'est aussi dans le contexte de l'automatisation, qui doit encore être considérablement développée, que cette ligne identique a été achetée.L'objectif est l'automatisation dans le domaine des tôles épaissesL'une des deux lignes de Lissmac sera déjà utilisée dans la production automatisée. On y travaille des tôles d'acier jusqu'à 40 mm d'épaisseur. La deuxième ligne permet de traiter des tôles jusqu'à 100 mm d'épaisseur. Là aussi, l'automatisation est prévue.« L'exigence selon laquelle les lignes doivent être préparées pour une automatisation future a été formulée par Joop van Zanten dès le lancement du projet de la première installation », se souvient Robert Dimmler, Sales Director Metal Processing chez Lissmac. C'est également un point très important dans le contexte d'une communication d'interface sans faille entre les différentes applications et installations.Une ligne composée d'une machine d'élimination des scories, d'une machine de ponçage et d'ébavurage ainsi que d'une technique d'aspiration et de transport fait partie des applications standard du constructeur de machines. « Mais le regard de Joop van Zanten sur l'automatisation envisagée dès le départ était tout à fait visionnaire. Une automatisation dans le domaine des tôles épaisses était encore inhabituelle à l'époque », explique M. Dimmler. « L'automatisation est habituellement connue dans le domaine des tôles fines. Il s'agissait maintenant de transformer cela dans le domaine des tôles épaisses, où les dimensions et le poids des pièces sont très différents. Participer à la recherche de solutions dans ce domaine est une partie passionnante, mais aussi un défi ».« Notre rêve était d'utiliser une usine entièrement automatisée pour le traitement de tôles épaisses dans un délai de dix ans. La question qui se posait n'était pas « allons-nous pouvoir le réaliser ? », mais « comment allons-nous pouvoir le réaliser concrètement ? »; dit Bart Kroesbergen. Pour cela, les expériences d'autres branches ont été prises en compte, par exemple dans la construction en béton, où il s'agit également de poids unitaires très élevés.Cette vision optimiste à 360° a également convaincu le constructeur de machines Lissmac. « Un fabricant d'installations évolue aussi en fonction des exigences de ses clients. Et quand on a un client visionnaire comme Joop van Zanten, cela nous stimule aussi », ajoute Robert Dimmler. Pour les nouvelles idées de mise en œuvre, il faut tout simplement sortir de son propre corset et voir plus loin que le bout de son nez.Le défi réside dans le poids des pièces et la diversité des pièces.Le poids des pièces, la diversité des pièces et la complexité des structures exigent de nouvelles approches de mise en œuvre en vue de l'automatisation. L'évacuation mécanique des pièces à l'aide de la robotique n'est donc pas encore entièrement réalisée. Joop van Zanten travaille ici en collaboration avec Messer Cutting Systems GmbH, Beuting Metalltechnik GmbH & Co. KG et Lissmac pour trouver une solution adéquate. L'objectif sur lequel travaillent les partenaires impliqués est une solution qui couvrira la gamme de pièces principales de l'entreprise dans le domaine des tôles épaisses. L'année prochaine, les installations devraient fonctionner de manière automatisée.Le fait que dans le centre de service acier néerlandais, toutes les installations en service soient reliées à une plateforme logicielle et à des interfaces OPC UA est un autre point important pour une automatisation continue. Le constructeur de machines Lissmac a également défini la norme OPC UA (norme de mise en réseau sécurisée et inter-constructeurs pour les installations industrielles) comme standard pour ses propres produits.Un exemple montre l'importance de cette thématique : un client de Joop van Zanten fabrique le cadre d'une installation qui produit des puces. Les plaques d'acier nécessaires, que le centre de service acier fabrique à cet effet, ne doivent pas être manipulées avec les mains afin d'éviter que la graisse des doigts ne se répande sur les installations. Sans automatisation, cela ne serait pas envisageable.Une chose est sûre : Les partenaires du projet travaillent ensemble à une tâche tout à fait visionnaire. Mais pour le résoudre, il s'agit de choses très pragmatiques : la mise en œuvre technique, l'échange permanent, l'apprentissage mutuel et le soutien réciproque.

Hast Du Lust Dich auf die Suche nach dem Schatz bei LISSMAC zu machen?

Termin: 19.08.2024 Max. 15 Teilnehmer Altersbegrenzung: 8-12 Jahre Bei der Schatzsuche wirst Du LISSMAC und die Produkte, sowie den Ablauf vom Blech bis zur Maschine kennenlernen. Zudem erwarten Dich spannende Projekte, die unsere Azubis gebaut haben. Eines dieser Projekte war ein Tischkicker. Am Ende unserer Schatzsuche erwarten Dich tolle Geschenke und Informationen zum Schnupperpraktikum, Ausbildungsstellen,…. Für Essen und Trinken ist ausreichend gesorgt! Alle Informationen & die Möglichkeit zur Anmeldung hier Anmeldung möglich per Telefon, E-Mail oder Einwurf der Anmeldekarte bei der Stadt Bad Wurzach. Zum Programmheft (LISSMAC S.29)

LISSMAC Corporation ouvre un nouveau bureau à Las Vegas

Le 1er janvier 2024, LISSMAC Corporation a officiellement ouvert un nouveau bureau à Las Vegas, dans le Nevada. Dans un premier temps, le bureau de Las Vegas servira de point de vente et de service pour la côte sud et ouest des États-Unis. "Le nouveau bureau de Las Vegas est une étape importante pour l'expansion de nos activités de vente et de service dans le sud-ouest ", déclare Ingo Heiland, vice-président de LISSMAC Corporation. "Las Vegas est un lieu d'exposition important pour nous avec World of Concrete, un salon annuel important pour le béton et la maçonnerie, ainsi que l'exposition industrielle récurrente FABTECH. En outre, le Nevada est idéalement situé dans le sud-ouest et possède un secteur manufacturier et de construction solide. LISSMAC Corporation a été fondée en 2007 à Mechanicville, dans l'État de New York, et dessert depuis lors le marché américain avec des solutions innovantes et fiables dans les domaines de la technologie de la construction et du traitement des métaux. Avec 25 employés, une salle d'exposition pour les démonstrations en direct, une équipe de service et son propre entrepôt de pièces détachées et de marchandises, le site de Mechanicville est idéalement équipé pour soutenir les clients depuis le conseil en application jusqu'au service après-vente. "Nous allons agrandir le bureau de Las Vegas au cours de l'année à venir et embaucher des employés supplémentaires pour atteindre le même niveau de service à la clientèle que dans le nord de l'État de New York", explique Ingo Heiland. "L'objectif est de réaliser des démonstrations de produits dans la division Metal Processing, à la fois chez des clients de référence de longue date dans les environs et, à moyen terme, sur notre propre site. En outre, de nombreux projets de construction régionaux nous permettront de présenter nos produits de génie civil", ajoute Norbert Zell, directeur de la succursale de Las Vegas. Le nouveau bureau est situé à huit kilomètres de l'aéroport et en face du stade Allegiant, où se déroulera le Super Bowl LVIII en février 2024.Depuis le 1er janvier 2024, LISSMAC Corporation dispose d'une succursale satellite desservant le sud-ouest et la côte ouest des États-Unis à partir du nouveau site : LISSMAC Corporation Satellite Branch 3175 W Ali Baba Ln Suite 806 Las Vegas, NV 89118 USA

Factory tour HGV Bad Wurzach

On 26.06.2024, we hosted a group of visitors from the Bad Wurzach Trade and Commerce Association. The HGV is an association of traders in Bad Wurzach. The interested guests, mainly managing directors of companies in Wurzach, took the opportunity to visit our company. After the reception and welcome by the management, the guests were divided into two groups and guided through the production halls by Daniel Keller and Hinrich Dohrmann. The visitors were also shown the new hall and explained the digitization and automation of our work processes, but the current difficult economic environment was also discussed, but always with an optimistic view to the future. After the one-hour tour, there was an opportunity for questions and informal discussions over a snack.

DIN 18220: A MILESTONE FOR FIBER OPTIC EXPANSION

DIN 18220 COMES INTO FORCEOn 28.07.2023, "DIN 18220:2023-08. Trenching, milling and ploughing methods for laying empty conduit infrastructures and fiber optic cables for telecommunications networks" was adopted. The document was ceremoniously handed over at an event on the gigabit strategy of the Federal Ministry for Digital and Transport (BMDV). According to Section 126 of the German Telecommunications Act (TKG), it is to be applied uniformly by all parties involved as a recognized technical rule from the time of publication. DIN 18220 is intended to contribute to the cost-effective acceleration and, above all, high-quality implementation of fiber optic expansion. It defines clear conditions for use and implementation and sets the legal framework for achieving a milestone in broadband and fiber optic expansion. DIN 18220 increases investment security for all parties involved, especially for telecommunications companies. To date, there have been neither standardized framework conditions nor uniform principles for the application of the trenching method. Up to now, most municipalities have mainly chosen the open construction method as the laying method for fiber optic expansion, as the minimum overlap had to be at least 60 cm before the standard. Since 2012, the TKG has permitted the use of shallow laying (trenching, shallow laying methods), which also includes non-standardized methods such as trenching. However, the process has so far had difficulty establishing itself on the market. This is primarily due to legal uncertainties for all parties involved. These are inevitably associated with the lack of binding technical specifications, in the form of a binding standard, for the use of such alternative laying methods. The difficulty lay in particular in differences between road construction authorities, contractors and telecommunications companies regarding the specific execution and implementation. As a result, there were delays in the expansion of the fiber optic infrastructure. THIS CHANGES WITH THE NEW DIN 18220Up to now, most local authorities have mainly chosen the open construction method as the laying method for fiber optic expansion, as the minimum cover had to be at least 60 cm before the standard was introduced. DIN 18220 now regulates laying methods for reduced construction depths, including diamond trenching from LISSMAC (38 cm laying depth)."With DIN 18220, fiber optic installation will not only be easier in the future, but also of higher quality, faster, more cost-effective and more resource-efficient. DIN 18220 creates the necessary legal certainty and investment security for all parties involved," said BMDV State Secretary Stefan Schnorr, describing the importance of the new standard. WHAT DIN 18220 MEANS FOR LISSMACLISSMAC has been active in diamond trenching for around 10 years. Due to our experience in the field of joint cutting, we are a long-standing member of the VDMA (German Engineering Federation) and were involved in the creation of the standard as a member of the standardization committee. We are very pleased about the recognition of the alternative laying methods for fiber optic expansion, including LISSMAC diamond trenching, as the standard creates clarity for the construction industry, all municipalities, communities and telecommunications companies. Find out more about diamond trenching following DIN 18220 with LISSMAC. Read further background information to DIN 18220 (german). Watch the full video "Glasfaser ohne Einblasen" together with Telekom (with english subtitles).

Sécurité des processus grâce à deux nouvelles installations de ponçage et d'ébavurage

Sécurité des processus grâce à deux nouvelles installations de ponçage et d'ébavurageUn tôlier suisse a investi dans deux installations de ponçage et d'ébavurage. Elles sont utilisées pour l'élimination des bavures secondaires et pour une finition de surface optimale. La flexibilité, l'augmentation de l'efficacité et la fiabilité du service étaient au cœur de cette acquisition de remplacement.Texte Annedore Bose-MundeLa société Ulrich Oppliger AG de Lyssach en Suisse est présente sur le marché depuis 54 ans. Le coeur du métier de la société est l’usinage de tôle - du pliage à l’estampage et la découpe au laser en passant par le soudage, le redressage et l’ébavurage. L'entreprise fabrique des prototypes, des pièces uniques ou des séries. Marc Burkhalter est dans l'entreprise depuis neuf ans. Il a d'abord travaillé deux ans comme chef d'entreprise. Ensuite, il a repris les affaires de son beau-père, propriétaire de l'entreprise, et agit maintenant depuis sept ans en tant que directeur. Il sait à quel point la qualité des pièces est importante. Afin de la garantir de manière fiable et de pouvoir produire à l'avenir de manière plus efficace et sûre, la société a investi dans deux nouvelles installations de Lissmac. L'impulsion pour l'un des investissements a été donnée par une pièce de client dont la fabrication posait régulièrement un problème technique. Pour une société qui développe et commercialise des instruments chirurgicaux, Oppliger fabrique depuis plusieurs années des composants pour des plateaux de stérilisation qui sont ensuite utilisés dans la salle préopératoire pour la préparation des instruments chirurgicaux. Les pièces estampées qui sont ensuite traitées chez le client reçoivent chez Oppliger une finition de surface adaptée par un ponçage ultérieur. Et c'est là que le problème est apparu : une bavure secondaire. De plus, le client commandait des quantités de plus en plus importantes.Le service est un critère de décision importantLa bavure secondaire devait souvent être éliminée à la main. De plus, l'ancienne installation était souvent surchargée. La limite a alors été atteinte en 2018. « L'insatisfaction répétée concernant la qualité des pièces et le traitement manuel ultérieur coûteux des pièces ne satisfaisaient ni le client ni nous. Une finition de surface parfaitement adaptée et un traitement ultérieur propre sont finalement indispensables pour les produits de technique médicale. Nous devions agir », se souvient Marc Burkhalter. Il fallait donc trouver une solution sûre pour les processus. Les exigences de qualité ont été définies en collaboration avec le client avant l'acquisition de la nouvelle machine. Et chez Oppliger, on a en outre vérifié dans quelle mesure l'investissement serait rentable en perspective.L'application concrète de la technique d'installation à acquérir était donnée et les données de référence de la nouvelle machine ont donc été rapidement fixées : Il devait s'agir d'une installation compacte, car l'espace disponible dans le hall était limité. Et Marc Burkhalter cite un autre point de décision : « Il était important pour moi d'avoir un interlocuteur pour le secteur du ponçage. Je voulais également collaborer sur ce point avec notre partenaire de service de longue date, Wolfgang Kohler. Ici, la communication passe bien, le service fonctionne et un approvisionnement rapide en pièces de rechange est garanti ». WKS GmbH - Wolfgang Kohler Service GmbH, dont le siège est à Bad-Zurzach en Suisse - est une entreprise de service et de distribution spécialisée dans les machines de redressage et d'ébavurage. Le portefeuille comprend également des installations Lissmac. Machine universelle d'entrée de gamme pour l'élimination des bavuresLe processus de décision a été rapide. La gamme de pièces et les conditions d'espace étaient définies. Et c'est ainsi que le tôlier suisse a opté en 2020 pour une installation de ponçage à sec SBM-M 1000 S2 de Lissmac. La machine de ponçage et d'ébavurage est une machine universelle d'entrée de gamme pour l'élimination des bavures de découpe sur les pièces laser et estampées. Les pièces de tôle obtiennent en outre un ponçage de surface optimal. Bertrand Laroche est Area Sales Manager Metal Processing chez Lissmac Maschinenbau GmbH. Il a accompagné le processus. « En ce qui concerne la structure et l'utilisation, la SBM-M 1000 S2 est une machine fonctionnelle. L'installation était parfaitement adaptée à l'application chez Oppliger », dit-il. Grâce aux deux bandes tournant en sens inverse et à l'usinage des deux côtés, il n'est pas nécessaire de renvoyer les pièces. De plus, l'encombrement est moindre. Le type de machine a donc été rapidement choisi. Après une visite au centre de démonstration de Lissmac à Bad Wurzach, seule la conception de l'installation ainsi que l'aspiration ont été adaptées et le grain abrasif a été concrétisé. La machine de ponçage et d'ébavurage a ensuite été achetée et installée en 2020. « Notre client est satisfait. Depuis que la nouvelle installation est en service, il n'y a plus aucun problème avec la bavure secondaire. De plus, la qualité de surface s'est encore un peu améliorée grâce au fin grain abrasif », se réjouit Marc Burkhalter. Au début, la nouvelle installation établissait exclusivement des pièces pour le fabricant d'instruments médicaux. Entre-temps, elle est également utilisée pour d'autres applications, notamment pour des pièces qui doivent être usinées des deux côtés. Il s'agit principalement de pièces industrielles en tôle fine d'acier inoxydable. Enlever des arêtes vives sur des pièces fines en acier inoxydable, à moindre coût et avec peu d'énergie, - tel est l'objectif de la SBM-M 1000 S2. « Pour Lissmac, c'était la première application chez l'entreprise de Lyssach. C'est un plaisir de pouvoir placer ici ce concept d'installation qui a fait ses preuves depuis longtemps sur le marché », se réjouit le responsable régional des ventes Bertrand Laroche.La courroie Powergrip garantit efficacité et flexibilitéUn an plus tard, un autre remplacement s'imposait. L'installation précédente ne fonctionnait pas de manière fiable, présentait un risque élevé de panne et l'approvisionnement en pièces de rechange était difficile. De plus, les petites pièces devaient également être ébavurées. Oppliger s'est renseigné sur les foires courantes. Et sachant que Lissmac fabrique également des installations dans ce segment, l'entreprise suisse s'est cette fois-ci aussi approchée de manière ciblée du constructeur de machines de Bad Wurzach. Les données de référence pour la nouvelle installation étaient fixées : L'usinage d'un éventail aussi large que possible de pièces en acier inoxydable, donc une grande flexibilité. Et cette fois encore, il devait s'agir d'une taille aussi petite que possible. De plus, outre les fonctionnalités fixées, le rapport qualité-prix devait être correct et les délais de livraison acceptables. La société Wolfgang Kohler Service GmbH devait en outre à nouveau agir en tant que partenaire. Marc Burkhalter a opté pour la machine d'ébavurage SMD 123 RE. Le point fort technique de l'installation est ici aussi la courroie Powergrip, sur laquelle les pièces sont posées lors de l'usinage et fixées grâce à la grande force d'adhérence et sans aimant ni vide. « Nous sommes les seuls dans le secteur à travailler avec une telle courroie de transport. Cela signifie : Un effort de conseil plus important est nécessaire vis-à-vis du client qu'avec d'autres technologies connues », explique Bertrand Laroche. Mais la courroie Powergrip n'est pas seulement flexible, elle est aussi très efficace sur le plan énergétique. Un vide, poursuit Laroche, est par exemple bruyant, nécessite beaucoup d'énergie et ne convient pas à toutes les géométries de pièces. Marc Burkhalter est convaincu par la technique, qui fonctionne de manière fiable depuis son installation. La nouvelle installation produit plutôt des petites pièces pour les secteurs industriels les plus divers ainsi que des pièces pour lesquelles l'optique joue un rôle et une bonne finition de surface est importante.Efficacité et stabilité pour l'avenir Oppliger, l'un des premiers exploitants de laser en Suisse, fabrique pour des clients industriels des secteurs les plus divers. Actuellement, l'entreprise traite bien 600 tonnes de tôle d'acier, dont environ 50 pour cent d'acier et 50 pour cent d'acier inoxydable. En regardant vers l'avenir, le directeur Burkhalter déclare : « Il serait bon de maintenir le niveau actuel. Pour cela, nous misons sur une croissance saine, un parc de machines adapté, l'automatisation et le savoir-faire pour servir les clients les plus divers. Des processus allégés sont également importants : L'efficacité doit être développée dans tous les domaines, aussi bien dans les bureaux que dans la production ». Le directeur régional des ventes Laroche regarde lui aussi vers l'avenir : « Nous souhaitons soutenir nos clients à l'avenir avec des abrasifs plus efficaces. Lissmac y travaille en collaboration avec des fabricants d'abrasifs. Cela doit permettre d'améliorer et d'optimiser le rendement de la machine, donc d'augmenter la qualité et la performance. Et dans l'optique d'une technique d'installation adaptée, les thèmes de la maintenance à distance et de la numérisation sont également de plus en plus convertis ». Contact:Ulrich Oppliger AGMarc BurkhalterIndustriestrasse 23421 Lyssach, Schweizwww.uoppligerag.ch *** Lissmac Maschinenbau GmbHBertrand LarocheLanzstraße 488410 Bad Wurzachwww.lissmac.com Auteur du texte :Annedore Bose-MundeJournaliste indépendante spécialisée dans les techniques e économie à Erfurt www.bose-munde.de