Kantenverrundung

Bessere Haftung der Beschichtung und weniger Verletzungsgefahren

Mit unseren passgenauen Schleifmaschinen können allseitige Kantenverrundungen bis zu einem Radius von 2 mm realisiert werden.

SBM-XS G1E1

Beidseitige Kleinteilebearbeitung - Entgratung und gleichmäßige Verrundung aller Werkstückkanten an Außen- und Innenkonturen in nur einem Arbeitsgang

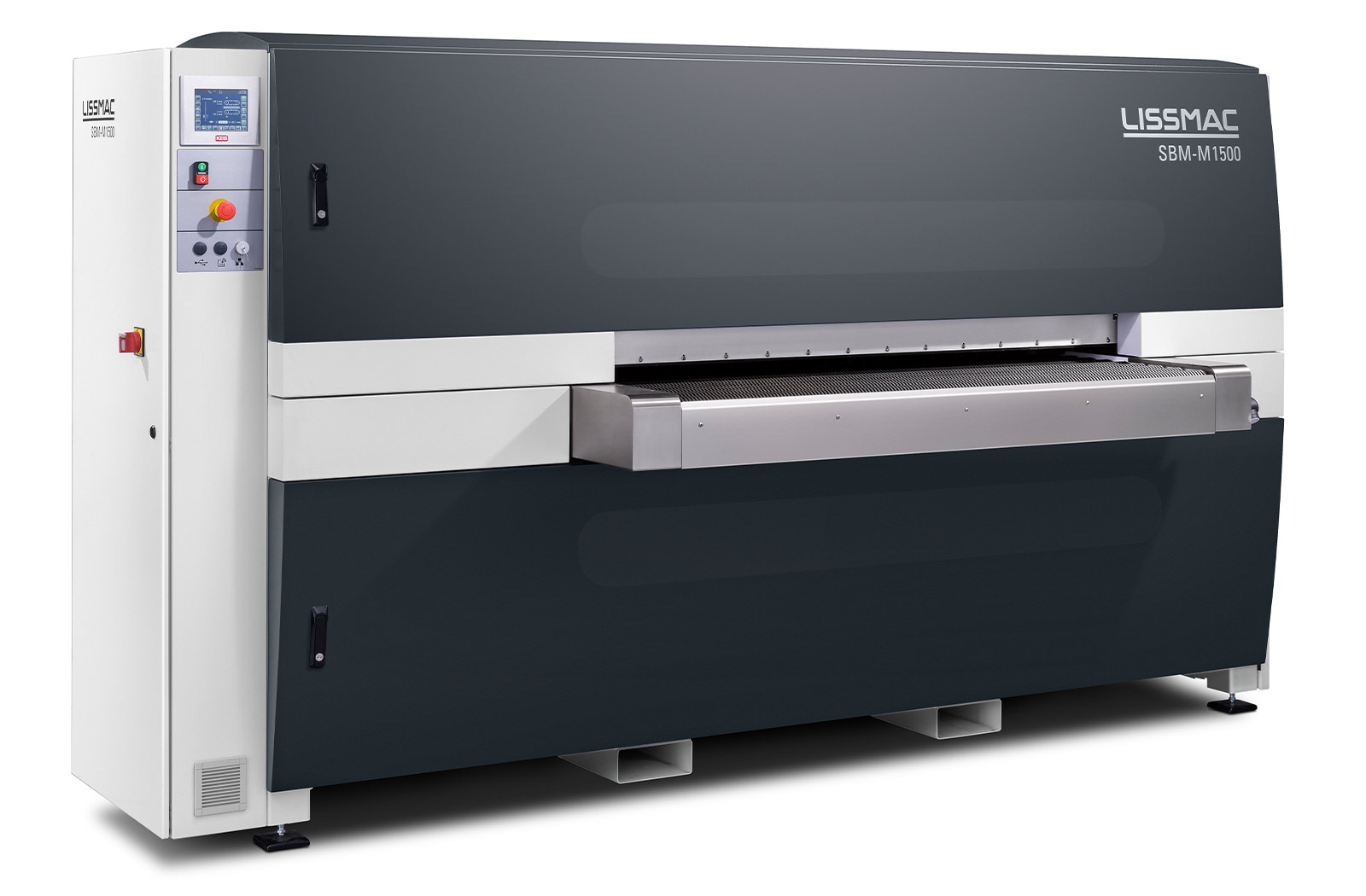

SBM-M S2

Beidseitiges Entgraten und Kantenverrunden von Stahl, Edelstahl und Aluminium in einem Arbeitsgang

SBM-M D2

Beidseitige Entfernung von Schlacke von plasma- und autogengeschnittenen Werkstücken in einem Arbeitsgang

SBM-L G1S2

Entgratmaschine für beidseitiges Entgraten und Kantenverrunden von stanz, laser- und feinplasmageschnittenen Blechen in einem Arbeitsgang

SBM-L G1S2 EVO

Entgratmaschine für beidseitiges Entgraten und Kantenverrunden von stanz, laser- und feinplasmageschnittenen Blechen in einem Arbeitsgang

SBM-XL G2S2

Beidseitiges Entgraten und Kantenverrunden von laser-, plasma- und autogengeschnittenen Werkstücken in einem Arbeitsgang

SMD 123 RE

Die Schleif- und Entgratmaschine ist eine universelle Einstiegsmaschine für die Entfernung von Schneidgraten bei Laserteilen und Stanzteilen sowie nach dem Plasmaschneiden.

SMD 133 DRE

Wirtschaftliche Entfernung von Schneidschlacken, Entgratung und Verrunden der Kanten an plasma- und brenngeschnittenen Werkstücken

SMD 3 S - EDITION

Beeindruckende Ergebnisse an der Kante und auf der Oberfläche

SMD 3 P - EDITION

Kantenverrundung auf höchstem Niveau

SMW 5

Schleifmaschine im Nassschliffverfahren für den perfekten Oberflächenschliff

Warum ist Kantenverrunden relevant?

Beim Schneiden, Stanzen oder Lasern von Blechen entstehen scharfe Kanten und Grate, die eine separate Entgratung notwendig machen. Diese Kanten stellen ein hohes Verletzungsrisiko dar und beeinträchtigen zugleich die Haftung von Lacken oder Pulverbeschichtungen.

Das Kantenverrunden – auch Kantenbrechen genannt – sorgt für gleichmäßige, definierte Rundungen an allen Werkstücken. Durch dieses gezielte Verrunden wird die Fertigungsqualität deutlich erhöht, während Funktionalität und Ästhetik für eine optimale Weiterverarbeitung dauerhaft sichergestellt werden. Auf diese Weise werden auch steigende Kundenanforderungen an Sicherheit, Qualität und Oberflächenbeschaffenheit zuverlässig erfüllt.

Der Prozess der Kantenverrundung

1. Teiletransport

Das Werkstück wird automatisch durch die Maschine geführt. Je nach Material und Anforderung bei der Fertigung oder dem Laserschneiden kommen unterschiedliche Transportsysteme zum Einsatz, die die Basis für eine präzise Verrundung schaffen.

PowerGrip-Band – ideal für geprägte oder kleine Teile, stromsparend und vielseitig

Vakuumtisch – beste Lösung für großflächige, empfindliche Bleche

Magnetspur – starke Haltekraft für ferromagnetische Stahlteile

Mit diesem breiten Spektrum an Lösungen bietet LISSMAC ein passendes Angebot für jede Anwendung – von kleinen Blechteilen bis hin zu großformatigen Werkstücken.

2. Vorbearbeitung

Bevor das Kantenverrunden erfolgt, werden Grate mit Lang- oder Breitbandschleifbänder entfernt. Schlacke und Oxidschichten werden durch PowerPins und Bürstriemen gründlich beseitigt.

3. Kantenverrunden

Im nächsten Schritt erfolgt die eigentliche Kantenverrundung – bis zu einem Radius von 2 mm. Je nach Anforderung kommen hierfür Schleifriemen oder Rundlamellenbürsten zum Einsatz: Während Schleifriemen eine kraftvolle, gleichmäßige Verrundung auf größeren Flächen ermöglichen, sorgen Rundlamellenbürsten für eine gezielte, konturangepasste Bearbeitung auch komplexer Geometrien. Durch dieses präzise Verrunden der Kante entstehen sichere, glatte Oberflächen, die sowohl in Bezug auf Oberflächenqualität als auch auf Robustheit überzeugen. Das Resultat: höhere Sicherheit in der Handhabung, angenehme Haptik und perfekte Oberflächen für anschließende Beschichtungen.

Zudem werden mit der Kantenverrundung auch spezifische Kundenanforderungen an definierte Verrundungsradien zuverlässig erfüllt.

Typische Anwendungen

- Lasergeschnittene Bleche aus Edelstahl, Stahl oder Aluminium

- Stanz- und Plasmateile

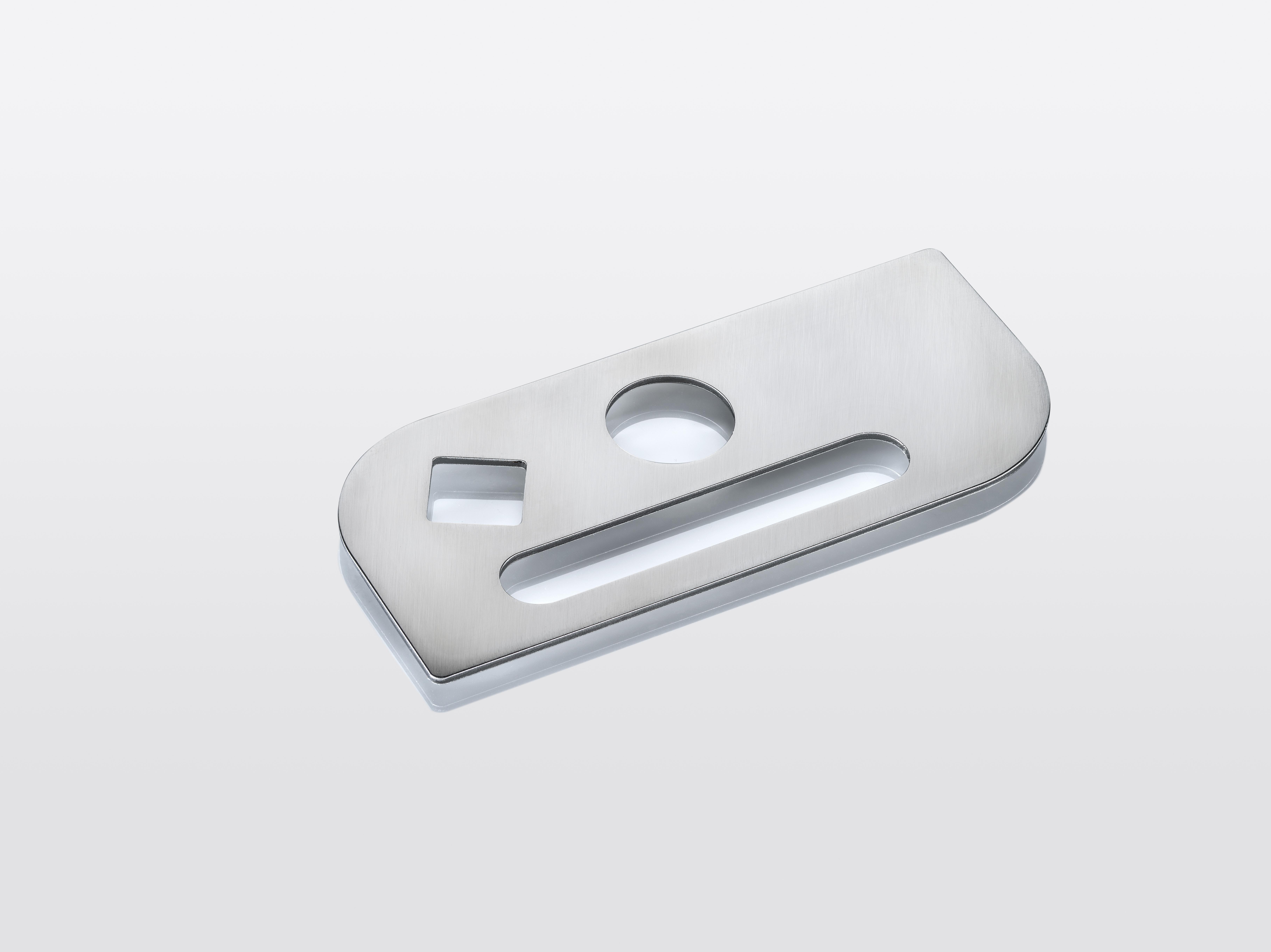

- Bohrlöcher, Innen- und Außenkonturen

- Folierte Teile

Blech mit beidseitiger Kantenverrundung, bearbeitet auf einer LISSMAC SBM-M S2. Die Maschine entfernt Grate und sorgt für gleichmäßige Verrundung der Innen- und Außenkonturen.

So entsteht perfekt verrundete Kanten – warum LISSMAC den Unterschied macht

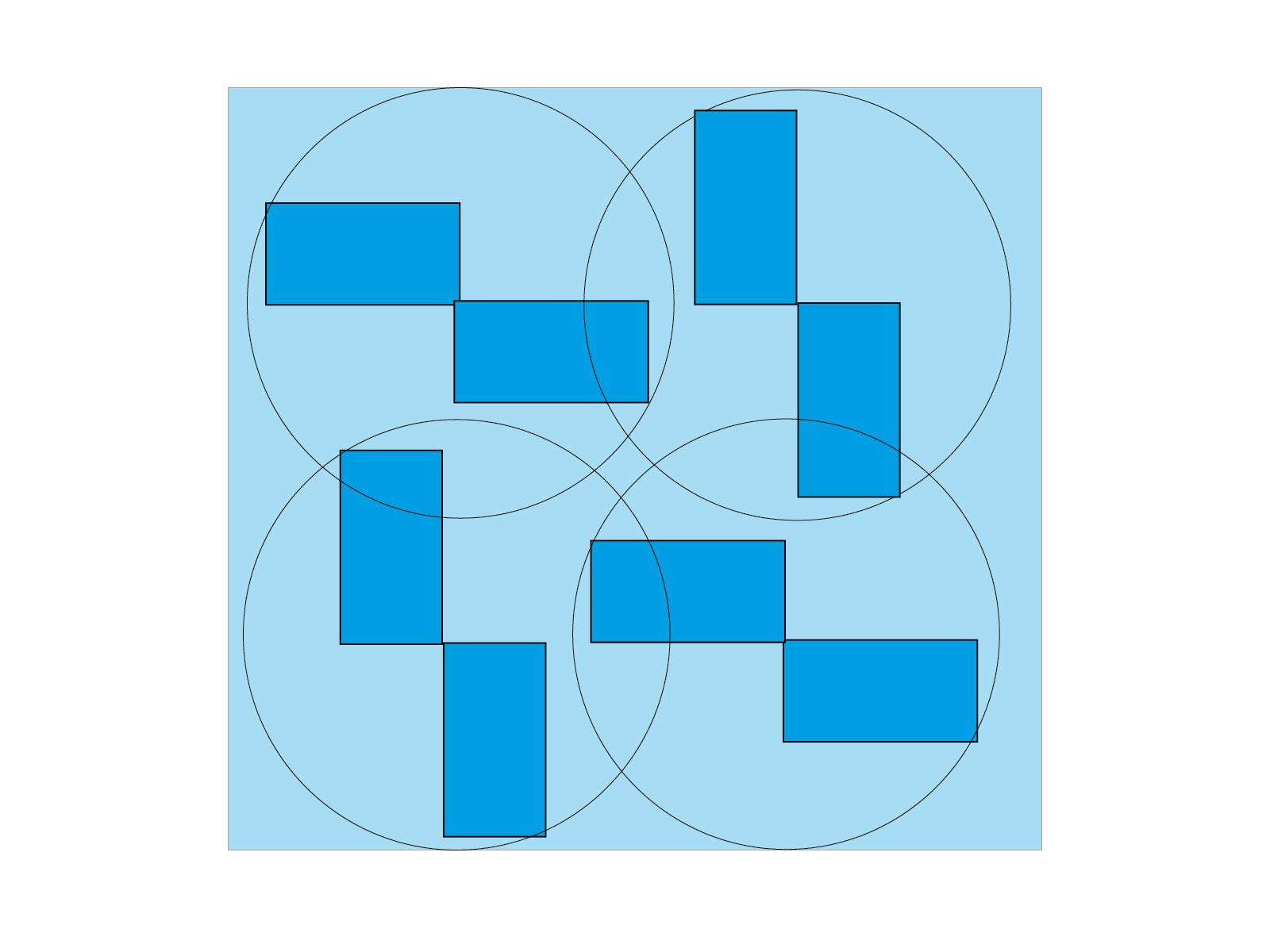

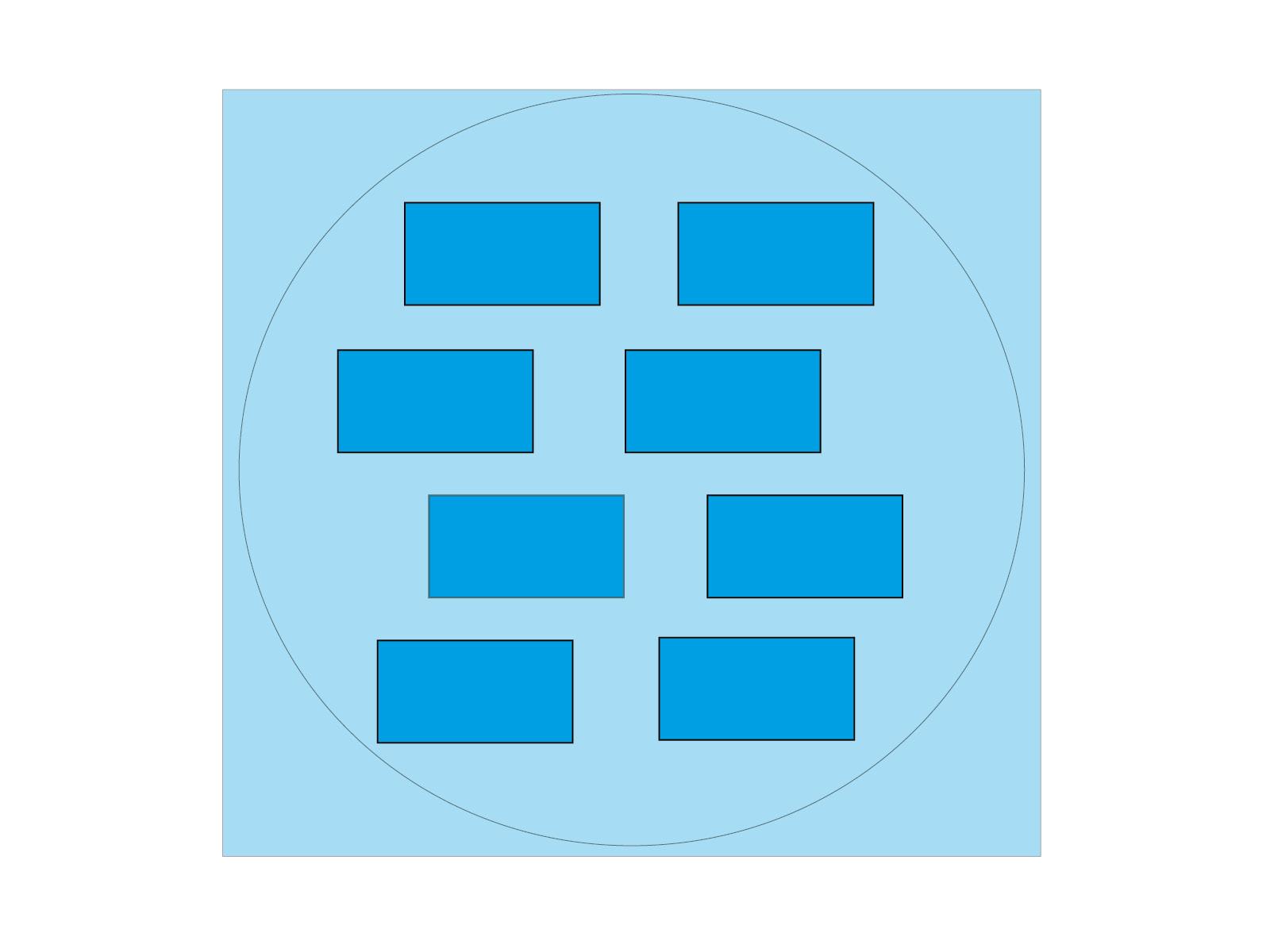

Die SMD 3-Serie von LISSMAC überzeugt durch das innovative und überlappende Rotationssystem. Dieses Maschinenkonzept mit vier rotierenden Bürstenköpfen ermöglicht das gleichmäßige Verrunden von Metall- und Blechteilen an allen Innen- und Außenkonturen – unabhängig von der Geometrie, dem Material oder der Form der Bauteile. Das Ergebnis ist eine konstante Kantenverrundung über die gesamte Arbeitsbreite, von 300 bis 2000 mm. Im Zusammenspiel mit effizienten Schritten zum Schleifen und Entgraten profitieren Anwender von hoher Prozesssicherheit, Flexibilität bei unterschiedlichsten Bauteilen und einer deutlich verbesserten Energieeffizienz.

Damit setzt LISSMAC neue Maßstäbe in der modernen Bearbeitung der Kanten und garantiert gleichbleibend hervorragende Ergebnisse – sowohl in Funktionalität als auch in Oberflächenqualität.

Links im Bild ist das Rotationssystem von LISSMAC zu sehen – ausgestattet mit vier überlappenden, rotierenden Bürstenköpfen, die ein gleichmäßiges und hochwertiges Ergebnis gewährleisten. Das rechts gezeigte System arbeitet hingegen mit mehreren Bürsten, die um eine zentrale Achse rotieren. Dadurch kann es an den Randbereichen des Transportbandes zu einer geringeren Verrundung kommen, während unter der zentralen Achse eine stärkere Verrundung entsteht.