Neue Schleif- und Entgratmaschine für die Brückenwerkstatt der Deutschen Bahn

20. September 2021

Die DB Bahnbau Gruppe ist der Komplettdienstleister für die Bahn-Infrastruktur. In der Brückenwerkstatt in Dresden dreht sich fast alles um Eisenbahnbrücken aus Stahl. Um wirtschaftlich und qualitätsgerecht agieren zu können, investierte die Brückenwerkstatt in neue Anlagentechnik.

Text: Annedore Bose-Munde

Die Brückenwerkstatt Dresden ist spezialisiert auf die Konstruktion, Fertigung und Montage im Stahl- und Brückenbau. Zum Portfolio gehört dabei alles rund um die Planung und Herstellung bis hin zum Einbau von Brücken, Stahlkonstruktionen, Baubehelfen und Bahndammdurchlässen.

Vor dem Hintergrund zunehmender Qualitätsanforderungen wurden die Themen Verrunden und Kantenbrechen in den letzten Jahren immer wichtiger. An einer scharfen Kante geht das Korrosionsschutz-System zuerst kaputt und. die Langlebigkeit der Ingenieur-Bauwerke muss sichergestellt werden. Manuelles Bearbeiten kann eine verlässliche und wiederholbare Qualität nicht verlässlich gewährleisten.

Roland Möbius ist in der Brückenwerkstatt Dresden zuständig für den Bereich Zuschnitt und sagt: „Im Jahr 2018 kam eine neue Richtlinie der DB Netz raus, die sich an der EN DIN 10/90 anlehnt - einer europäischen Norm, die allgemein gültig ist für statische Tragbauteile. In der internen Norm wird die Vorbereitung und Weiterverarbeitung von Schweißprodukten geregelt, also beispielsweise in welchem Reinheitsgrad das Blech sein muss und wie die Kantenverrundung zu erfolgen hat. Hier wird gefordert, dass alle Kanten mit Radius 2 mm verrundet werden sollen.“

Verlässliche Kantenverrundung mit Radius 2

Das war der konkrete Punkt, an dem gehandelt werden musste. Bis zu diesem Zeitpunkt erfolgte die Entgratung und Kantenverrundung überwiegend manuell. Es sollte also eine technische Lösung gefunden werden. Dazu kam das Thema Mitarbeitergesundheit, denn zur anstrengenden und immer wieder gleichen Arbeit kommen Stäube, die gerade das Schleifen erzeugt. „Wir wussten, dass wir etwas ändern wollen und müssen. Also haben wir uns Stück für Stück mit Verrundungsmaschinen auseinandergesetzt. Wir haben unsere Anforderungen an die neue Maschine klar definiert und geschaut, welche Anlagen es auf dem Markt gibt“, sagt Uwe Träber. Er ist Werkstattleiter und somit verantwortlich für die Durchführung der Produktion und die Maschinenabläufe.

Nach umfangreichen Recherchen hat die Brückenwerkstatt Proben zu verschiedenen Anlagen-Anbietern geschickt, wo dann entsprechende Versuche gefahren wurden. Und schließlich befragte man auch einen Geschäftspartner - die Mende Industrieprodukte e.K. aus Wolkenstein aus dem sächsischen Erzgebirgskreis. Das Unternehmen berät zu Schleif-, Entgrat- und Poliermitteln, zu Edelstahl- und Oberflächentechnik sowie zur Bearbeitung von Aluminium, Kupfer und Messing und liefert dann die geeigneten Komponenten - so auch für die Brückenwerkstatt Dresden. Kerstin Kunze, Inhaberin von Mende Industrieprodukte, kümmert sich hier um die Schleifmittel. Sie kannte also auch die Thematik Kantenverrundung 2 mm, die 2018 neu aufkam. Kunze arbeitet zudem sehr eng mit der Lissmac Maschinenbau GmbH in Bad Wurzach zusammen und hat so auch den Kontakt zur Brückenwerkstatt hergestellt.

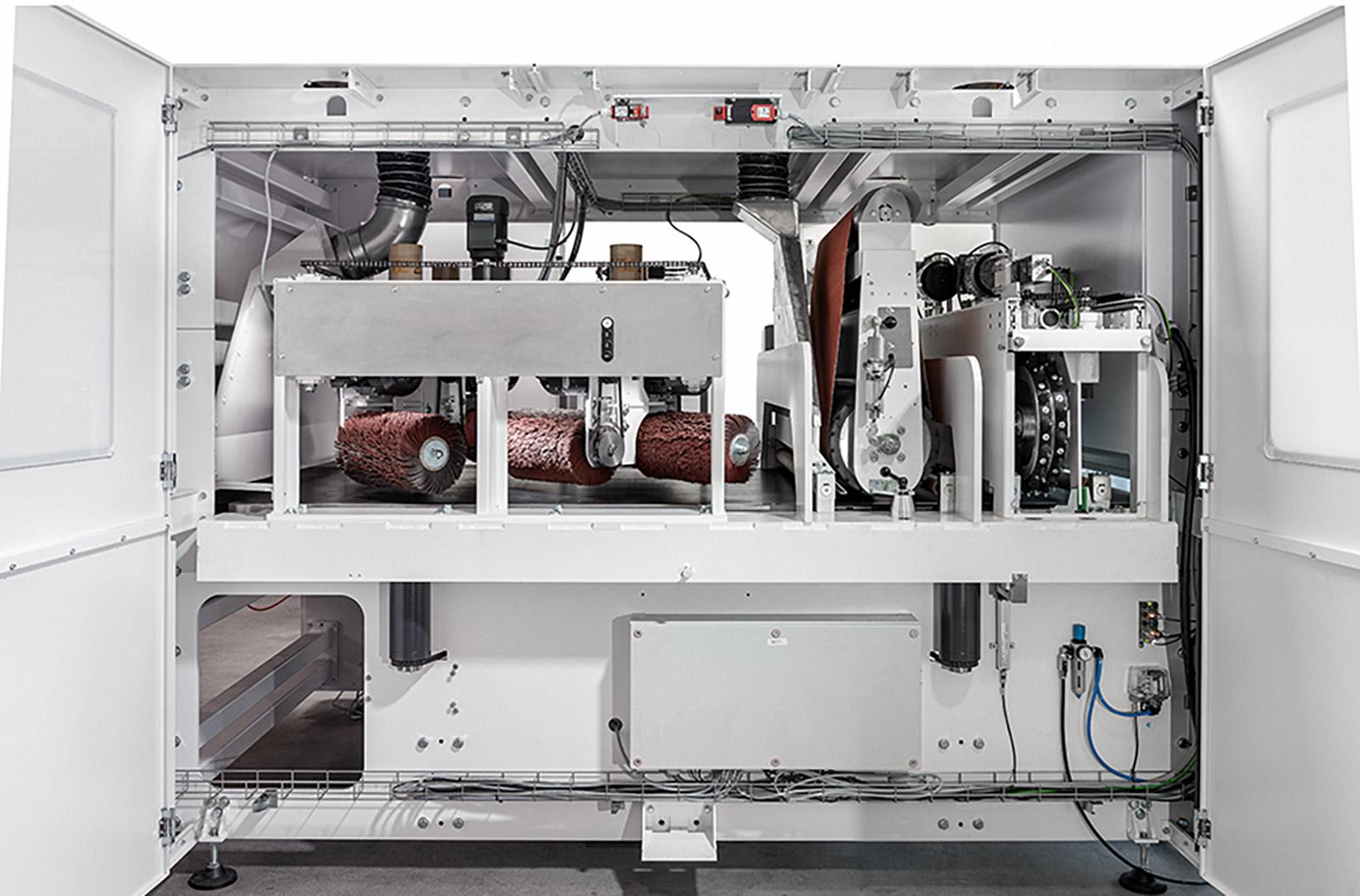

Bereits im Jahr 2019 gab es Gespräche zu den Anforderungen an die Teile; 2020 wurden dann die ersten Teile bearbeitet. Wie soll die Bearbeitung erfolgen? Soll beidseitig oder einseitig bearbeitet werden? Ist das Ergebnis der Verrundung gut? Welche der Lissmac-Anlagen kann die gestellten Anforderungen bestmöglich abdecken? All diese Fragen beleuchteten Kerstin Kunze und Dirk Schürstedt mit Blick auf die Musterteile der Brückenwerkstatt. „Wir haben dann eine Empfehlung für eine SMD 3 P-Edition abgegeben. Die universelle Schleif- und Entgratmaschine wurde speziell für die Dickblechbearbeitung konzipiert und liefert durch einen maximalen Werkzeugkontakt mit den Bauteilen eine sehr hohe Performance bei der Kantenverrundung bis zu einem 2 mm-Radius. Außerdem ist das vorgeschaltete mechanische Abschlagen der Schlacke von plasma- und autogengeschnittenen Teilen effektiv und reduziert die Werkzeugkosten“, sagt Schürstedt. Er ist Gebietsverkaufsleiter Metal Processing bei Lissmac.

Und Schürstedt nennt auch eine Herausforderung, die es in dem ganzen Entscheidungsprozedere zu bewältigen galt: „Die Versuche fanden in der Hochzeit der Pandemie statt. Wegen der zu diesem Zeitpunkt aktuellen Corona-Beschränkungen waren persönliche Besuche leider nicht möglich. Wir haben sehr viel online präsentiert, besprochen und geklärt. Die eigentliche Teilebearbeitung erfolgte jedoch bei Lissmac vor Ort. Dafür wurden die Teile dann verschickt.“

Ergebnisse der Musterbearbeitungen wurden bewertet

Alle Ergebnisse der Musterbearbeitungen wurden von der hausinternen Qualitätssicherung bewertet. Entschieden hat sich die DB Bahnbau Gruppe und damit auch die Brückenwerkstatt Dresden letztendlich für die empfohlene SMD 3 P-Edition, also für die Maschine, die das Anforderungsportfolio am besten abdeckt. Im Dezember 2021 wurde die Anlage geliefert, im Januar 2022 war die Inbetriebnahme.

Andreas Naumann ist seit Januar 2022 Leiter der Brückenwerkstatt Dresden und verantwortlich für die Brückenwerkstatt insgesamt. Er ist mit der Entscheidung für die Lissmac-Technik zufrieden. „Das Gesamtkonzept, sowohl technisch als auch kaufmännisch, passt. Zudem ist Lissmac ein verlässlicher Ansprechpartner, auch mit Blick auf den Service“, sagt er.

Fest steht: Das, was die Lissmac-Maschine heute umsetzt und abwickelt, wurde vorher alles manuell gemacht - mit hohem Mitarbeiter- und Materialeinsatz. Der Wunsch war es, zu automatisieren und die Prozesse dadurch schneller und wirtschaftlicher zu gestalten. Außerdem sollte der hohe Personalaufwand verringert und eine nachvollziehbare Qualität abgebildet werden. All das ist gelungen.

Roland Möbius, in dessen Bereich die Maschine steht, sagt: „Unsere Mitarbeitenden bestätigen, dass die Nutzung der neuen Schleif- und Entgratmaschine eine deutliche Arbeitserleichterung ist: vom Schmutz her, mit Blick auf den geringeren Lärm und auch mit Blick auf die nun effizient ablaufenden Prozesse.“ Andreas Naumann unterstreicht das: „Es geht schneller, die Qualität ist sehr gut und nachvollziehbar. Zudem sind Vorprozesse wie das Kantenverrunden bei uns bisher immer ein Nadelöhr gewesen. Deshalb trägt der jetzt größere Output auch dazu bei, den Gesamtprozess besser zu organisieren.“ Und um den Prozess weiter zu optimieren, setzt sich derzeit ein Werksstudent mit den einzelnen Anlagen- und Bearbeitungsparametern auseinander.

Traditionsunternehmen ist gut aufgestellt

Fragen in der Startphase konnten zügig geklärt werden. „Die Bleche, die verarbeitet werden, variieren beispielsweise hinsichtlich Höhe oder Wölbung. Hier ist es wichtig, dass wir Erfahrungen gesammelt haben und uns bei Dirk Schürstedt und Kerstin Kunze informieren konnten“, sagt Uwe Träber.

Bearbeitet werden hauptsächlich Stahlteile in den unterschiedlichsten Abmessungen, beginnend bei Teilen von etwa 100 mm x 100 mm bis hin zu Abmessungen im 2- bis 3-Meter-Bereich. Dabei handelt es sich sowohl um Einzelteile als auch um kleinere bis mittlere Stückzahlen. „Unsere Auslastung ist sehr gut. Unsere Mitarbeitenden sind zufrieden. Das Spektrum, welches wir bearbeiten, richtet sich nach dem jeweiligen Auftrag. Wir agieren völlig flexibel und variabel. Fast immer handelt es sich um Einzelteile hinsichtlich Form und Abmessung. Ob Stegteile für Träger oder Schotts - von der Türklinke bis hin zur ganzen Brücke können wir alles bearbeiten“, gibt Naumann einen Überblick.

Die DB Bahnbau Gruppe GmbH, zu der auch die Dresdner Brückenwerkstadt gehört, ist ein Tochterunternehmen der Deutschen Bahn.-Der Standort Dresden ist dabei eine Abteilung des Spezialbaus. Bei der DB Bahnbau Gruppe sind in Deutschland etwa 3.600 Mitarbeitende beschäftigt; in der Brückenwerkstatt Dresden sind es mehr als 100.