Un ensemble de machines pour préparer l'avenir

février 10, 2023

La société Robert Plersch Edelstahltechnik GmbH a une longue histoire : Fondée en 1819 en tant que petite serrurerie de construction, l'entreprise a grandi et a entre-temps également fabriqué ses propres produits avec des cuisinières et des fours pour les ménages privés et la gastronomie. Initialement installée à Ottobeuren, l'entreprise s'est déplacée vers son site actuel en 1985. Dans les années 80, le portefeuille a été réorienté vers le travail de la tôle sous la direction de Robert Plersch. « Depuis, nous n'avons cessé de croître. De plus en plus de nouvelles techniques et d'automatisation sont venues s'ajouter. C'était la philosophie de mon père », explique le directeur Georg Plersch, qui dirige aujourd'hui l'entreprise en sixième génération. Après trois ans de travail commun et une formation intensive, l'entreprise a été transmise de père en fils fin 2019 / début 2020.

L'ébavurage fallait être automatisé

Dès le début de sa nouvelle activité, l'ingénieur en économie mécanique a dû maîtriser une tâche complexe. Il fallait investir. Tous les services devaient travailler à un niveau techniquement aussi élevé. Si l'on considère les différents secteurs de production de l'entreprise, la situation était encore bien différente avant l'investissement actuel. Dans le domaine de l'usinage de la tôle, les installations les plus récentes de Trumpf étaient disponibles. Cinq installations produisaient en trois équipes. Cela avait pour conséquence un très grand débit de pièces en tôle, en acier et en acier inoxydable et de pièces en aluminium. Ensuite, l'étape de travail suivante était l'ébavurage. Et dans ce domaine, on faisait encore beaucoup de travail manuel.

« Cela n'allait pas ensemble. Dans un domaine, nous sommes entièrement automatisés avec un système de trois équipes, puis le travail manuel suit. Il ne nous manquait pas seulement le nombre de collaborateurs dans le domaine de l'ébavurage. C'est aussi tout simplement une question de motivation des collaborateurs. De plus, les exigences des clients sont devenues de plus en plus élevées ces dernières années », explique Georg Plersch avec le recul.

La technique de l'installation devait donc être adaptée aux exigences de production modifiées. « D'une part, nous voulions traiter le plus efficacement possible le volume élevé de pièces de tôle et mettre en œuvre les exigences accrues en matière d'ébavurage, comme par exemple l'ébavurage des deux côtés. D'autre part, les collaborateurs devaient être soulagés, car l'ébavurage manuel est tout à fait fatigant », explique Plersch en décrivant les données de référence. Lors de la recherche d'une nouvelle technique d'installation, les temps de passage, la qualité et l'automatisation étaient donc au centre des préoccupations.

C'est ainsi que les concepts d'installation de différents fabricants ont été examinés et testés en fonction des propres exigences de production. C'est tout naturellement que l'entreprise Lissmac a été contactée. D'une part, il existait déjà une installation Lissmac pour l'ébavurage et l'arrondi de tôles d'acier avec un SBM-L1500. On était satisfait de la technique. D'autre part, Lissmac est également client de Plersch, car le constructeur de machines de Bad Wurzach achète à Plersch des composants en tôle pour sa propre fabrication de machines. On se connaît donc depuis de nombreuses années, on travaille en partenariat et on apprécie les compétences de l'autre.

Une meilleure qualité en moins de temps

En 2017, les premières discussions sur l'investissement prévu ont eu lieu. Fin 2018, les experts de Lissmac se sont ensuite rendus à Hawangen, chez Plersch, pour observer les processus de production et proposer un concept d'installation. Les processus et les différentes étapes de fabrication des pièces et des modules ont été examinés en profondeur.

« C'était clair : Le flux de matériel devait être optimisé et, dans ce contexte, il fallait réaliser des « temps d'attente » courts pour les pièces et des délais de livraison courts pour les clients. Nous devions également réagir au thème « qualité élevée en moins de temps », qui prend de plus en plus d'importance », explique le directeur en résumant quelques-unes des exigences fondamentales posées à la nouvelle technique d'installation.

Alexander Bochtler s'est occupé du projet dès le début du côté de Lissmac. Rétrospectivement, il déclare : « Il y avait des exigences tellement variées à couvrir : beaucoup de petites pièces, beaucoup de grandes pièces ou encore différentes exigences concernant la surface. Cela n'aurait pas été réalisable avec une seule installation". Le responsable régional des ventes Metal Processing chez Lissmac Maschinenbau GmbH a donc présenté plusieurs installations du portefeuille Lissmac, chacune particulièrement adaptée à une application particulière. Un concept d'ébavurage détaillé a été élaboré à cet effet. Ce concept a montré exactement pour quelles pièces et quelles exigences de pièces du portefeuille de Plersch quelle installation de Lissmac serait concrètement adaptée.

Après avoir reçu le concept d'ébavurage, les décideurs de Plersch se sont rendus au centre de démonstration de Lissmac pour y tester sous toutes les coutures la technique d'installation proposée. « Bien sûr, nous avions dans notre coffre, outre des pièces tout à fait normales qui sont fabriquées chez nous, quelques surprises. Des pièces dont l'usinage représente un véritable défi », sourit aujourd'hui Georg Plersch. Il s'agissait de pièces dont l'usinage demandait beaucoup de temps et de personnel. La nouvelle technique d'installation devait permettre d'obtenir une nette amélioration de la qualité. « Le goulot d'étranglement qu'est l'ébavurage devait absolument être éliminé dans notre entreprise », explique Plersch..

Et il poursuit : « Dans notre activité, une flexibilité maximale est nécessaire pour l'usinage des pièces. C'est ce que les clients attendent de nous. Nous transmettons également cette exigence au fabricant de la machine ».

Un concept d'ébavurage détaillé a convaincu

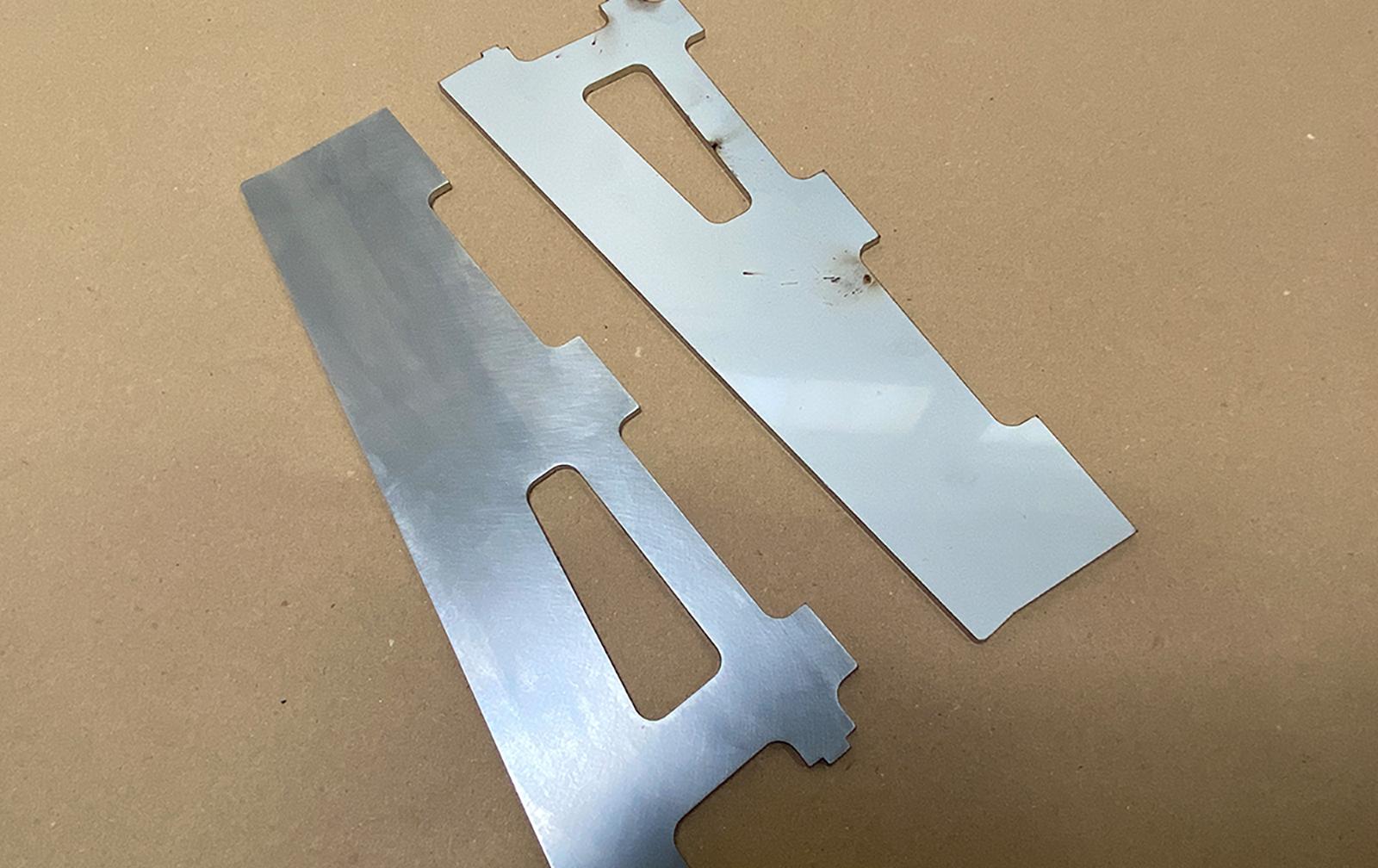

En fin de compte, Plersch a opté en mars 2019 pour un ensemble de machines composé de trois installations au total. Plus précisément, la machine de ponçage et d'ébavurage SBM - L 2000 G1S2 a été achetée uniquement pour l'exploitation de l'acier inoxydable et de l'aluminium. Sur cette installation, Plersch traite désormais les formats de 150 mm x 50 mm à 1700 mm x 2500 mm. Cette installation ébarbe des deux côtés les contours intérieurs et extérieurs. La préparation manuelle de ces pièces, auparavant nécessaire, est complètement supprimée avec la nouvelle installation et les pièces sont usinées en un seul passage.

La SBM - XS 300 G1E1 nouvellement acquise est maintenant utilisée pour l'usinage des deux côtés de petites pièces pouvant être usinées sous vide, en particulier pour les composants avec des lots de 5000 pièces par mois, ainsi que pour d'autres petites pièces afin d'éviter la tribofinition et de minimiser ainsi nettement le temps de passage de ces pièces.

Grâce à l'acquisition de la troisième installation Lissmac, une SMD 545 RRRR travaillant d'un seul côté et d'une largeur de travail de 1350 mm, il est désormais possible de réaliser des ponçages de surface de très haute qualité. Cette installation a été spécialement conçue pour le travail de l'acier inoxydable. Une utilisation appropriée a également été proposée pour les machines existantes qui étaient encore utilisées à ce moment-là. Et dès la fin 2019, les nouvelles installations ont pu être installées.

Une plus grande flexibilité et des possibilités de capacité accrues

L'objectif principal de Plersch est de réagir de manière flexible aux exigences des clients. L'entreprise est très diversifiée, tant au niveau de la géométrie des pièces qu'au niveau des matériaux. On y usine l'acier, l'acier inoxydable et l'aluminium et travaille pour tous les secteurs, de la construction automobile et mécanique à la technique médicale et à la technique énergétique. On usine donc aussi bien la mini-composante pour l'industrie électrique que le module de six mètres - de la quantité 1 à plusieurs dizaines de milliers de pièces.

La nouvelle technique d'installation de Lissmac permet désormais une plus grande flexibilité dans le traitement des commandes. Ainsi, par exemple, les temps de processus ont pu être nettement réduits pour les pièces découpées au laser qui doivent ensuite être ébavurées. De même, l'arrondissement des arêtes des pièces qui sont ensuite revêtues de poudre et qui doivent donc être exemptes de bavures pour garantir une adhérence optimale de la peinture est désormais nettement plus simple et surtout plus fiable au niveau du processus.

La logistique a également été adaptée à la nouvelle technique : L’usinage de l'acier et de l'inox doit être séparé physiquement afin d'éviter toute contamination. Pour cela, la logistique interne a été adaptée en conséquence. l en va de même pour les processus qui se déroulent sur la CMS 545, c'est-à-dire pour le ponçage des surfaces.

L'année 2019 a été intense pour l'entreprise Plersch. L'investissement dans l'ensemble d'installations Lissmac a été important. De plus, un nouveau hall de fabrication a permis de créer des capacités d'espace supplémentaires pour la fabrication existante. Enfin, la transmission de la direction de Robert Plersch à Georg Plersch a marqué une nouvelle étape dans l'histoire de l'entreprise. « Nous voulions donner un signal et montrer que nous posons ensemble les jalons pour l'avenir », explique Georg Plersch.

Le respect des délais peut être assuré de manière fiable

Après l'investissement, il est important pour Plersch que l'assistance soit assurée, qu'un interlocuteur soit rapidement sur place en cas de besoin et que les pièces de rechange soient également disponibles rapidement. Il s'agit d'un concept global, pas seulement d'un simple investissement.

Pour Alexander Bochtler aussi, c'est important : « Ce fut une excellente collaboration, marquée par l'échange et le dialogue. Nous avons pu concevoir des processus efficaces. Mais nous ne vendons pas seulement des machines, mais aussi des solutions - en tenant compte du temps et de la vie de la machine".

Chez Plersch à Hawangen, les investissements dans de nouvelles techniques d'installation ont également permis de créer des postes de travail pérennes et attrayants et d'optimiser au maximum l'ergonomie pour les collaborateurs. Et quels sont les souhaits de Georg Plersch pour les années à venir ? « Bien sûr, une croissance saine pour notre entreprise et la possibilité de réaliser un travail de qualité. Mais aussi plus de calme de l'extérieur. Sur des sujets difficiles comme Corona, la crise énergétique ou la pénurie de main-d'œuvre qualifiée, je souhaite fondamentalement que nos hommes politiques soutiennent davantage les PME », dit-il.

Auteur du texte :

Annedore Bose-Munde, journaliste spécialisée dans les domaines de technologie et de l'économie, Erfurt, www.bose-munde.de

Toutes les images Lissmac Maschinenbau GmbH