Efficacité des ressources, faible consommation d'énergie et nouveaux domaines d'activité

avril 12, 2023

Dans le secteur de la construction de machines et d'installations, la qualité et la fonctionnalité sont également des arguments importants et incontournables pour les investissements. Mais la fiabilité du constructeur de machines, la rapidité, la flexibilité et la simplicité d'utilisation sont souvent des facteurs tout aussi décisifs pour une nouvelle acquisition. Une entreprise de l'Ammerland mise précisément sur ces valeurs classiques des PME pour l'acquisition d'une nouvelle technique de rectification et d'ébavurage

Texte Annedore Bose-Munde

Les compétences de la société Wiechmann Ketten- und Kettenräderbau GmbH d'Edewecht se situent dans deux domaines. D'une part, il s'agit de la fabrication de chaînes. On y fabrique des pièces d'usure pour les trancheuses et autres domaines d'utilisation, par exemple des chaînes de fraisage, des roues à chaîne ou des outils de creusement. Dans le deuxième domaine de compétence, - l'usinage de la tôle, - tout tourne autour de la découpe laser, du formage ainsi que de l'ébavurage, de l'arrondissement des bords et du meulage.

L'entreprise a été fondée en 1963 par l'actuel senior Otto Wiechmann et a commencé par la fabrication de pièces d'usure pour les trancheuses destinées à la pose de câbles, puis s'est ajoutée la fabrication de chaînes et, en 1999, la fabrication de tôles. Aujourd'hui, Wiechmann emploie 55 personnes. Environ la moitié d'entre eux travaillent dans la fabrication de tôles. On y fabrique pour les branches les plus diverses, par exemple pour l'industrie alimentaire ou l'industrie de l'emballage. Environ 10 pour cent des pièces sont fabriquées pour les produits de l'entreprise dans la production en chaîne. Il s'agit le plus souvent de pièces qui doivent être manipulées à la main.

Qualité, résultats reproductibles et efficacité

Pour Andre Wiechmann, le directeur de l'entreprise, le thème de la sécurité joue un rôle important. « Nous voulions nous éloigner de l'ébavurage manuel. Le risque de blessure devait être minimisé. De plus, les exigences de qualité de nos clients n'ont cessé de croître ces dernières années. De plus, la consommation d'électricité des installations devait être réduite et l'efficacité augmentée », explique-t-il en revenant sur le point de départ de la réflexion.

Pour Hinrich Böhlje, qui a rejoint Wiechmann en 2015, ces critères sont également importants. Le responsable de la production pour la fabrication de tôles déclare rétrospectivement : « Nous avions à ce moment-là la SBM-M 1000 S2 de Lissmac en interne, qui avait déjà été achetée en 2006, ainsi que deux autres machines pour arrondir les bords. Les deux autres installations consommaient beaucoup d'électricité. De plus, elles n'avaient pas l'option d'usinage des deux côtés des pièces. Il était donc toujours nécessaire de procéder à une reprise ou à une deuxième opération. Et avec l'installation Lissmac de l'époque, il n'était possible de travailler que des tôles d'un millier de large. Mais nous découpons aussi des pièces jusqu'à deux mètres de large ».

La décision a donc été prise d'investir dans une nouvelle technique d'installation. Le projet était axé sur une plus grande efficacité grâce à un usinage sur les deux faces, la couverture d'un plus large éventail de pièces et, bien sûr, une consommation d'électricité réduite.

Le chef d'entreprise Andre Wiechmann et Hinrich Böhlje étaient déjà convaincus de la fiabilité de la technique de l'entreprise de Bad Wurzach. En 2017, une SBM-XS 300 a été achetée pour l'usinage de petites pièces - conçue avec un convoyeur à vide pour les pièces en acier inoxydable et en aluminium. C'est pourquoi le constructeur de machines de Haute-Souabe figurait également sur la liste de sélection lorsqu'il s'est agi de procéder à de nouveaux investissements. De plus, le chef de production Böhlje connaissait d'autres installations Lissmac pour y avoir travaillé auparavant.

Décision rapide et processus d'étude adapté

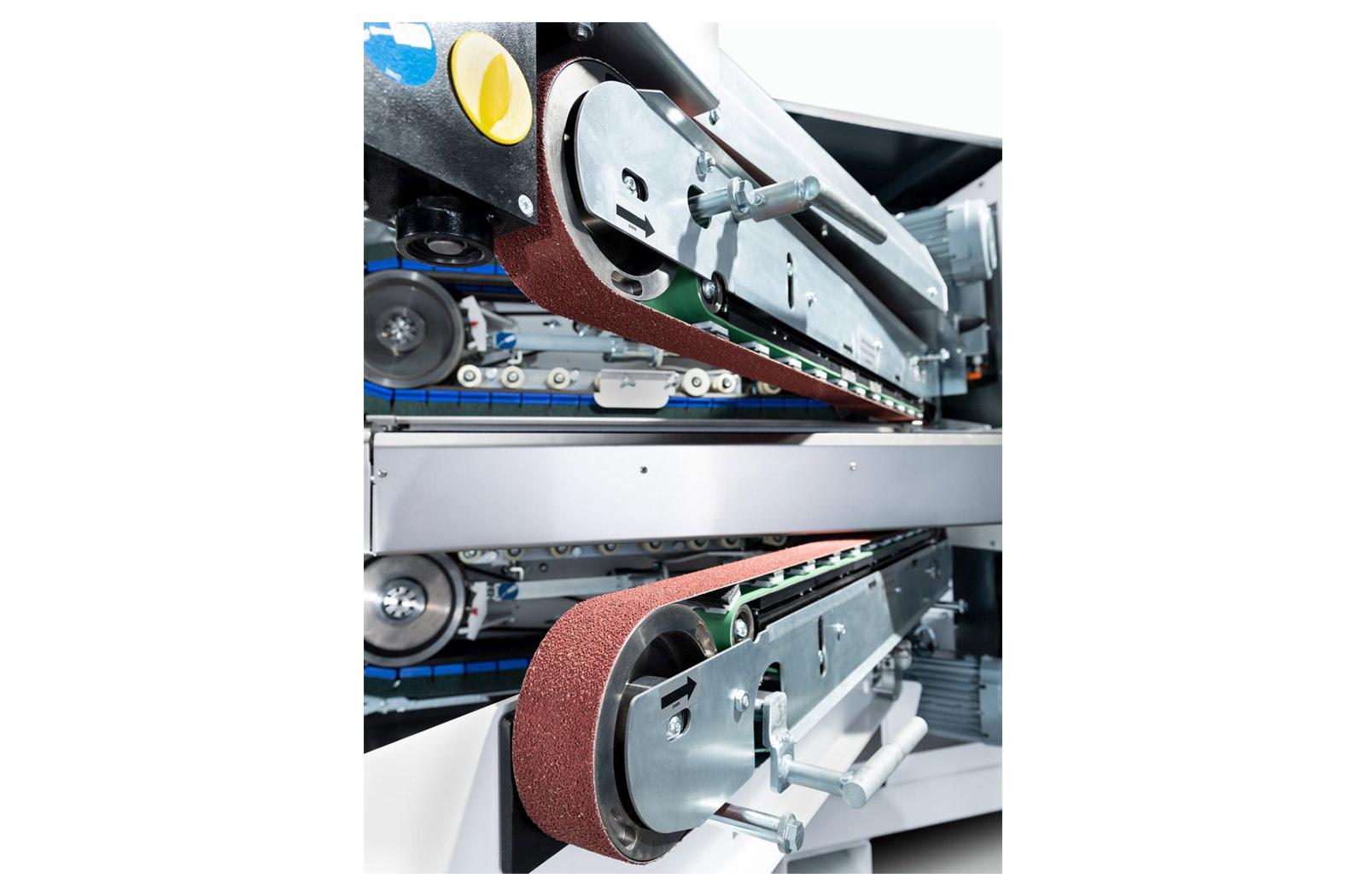

Au printemps 2018, après une visite sur un salon, les choses se sont concrétisées pour Andre Wiechmann, qui avait repris la responsabilité de l'entreprise de son père en 1996. Il a contacté Lissmac et la procédure d'étude de projet a pu démarrer. « Nous avons envoyé un grand nombre de pièces à Lissmac à Bad Wurzach pour des essais. Et nous nous sommes également rendus sur place. En général, nous sommes très proches du client avec tous nos produits et nous voulions l'être aussi avec les nouvelles machines », dit-il. Le processus et l'étude de projet de l'installation ont duré environ un an. Au final, deux meuleuses et ébavureuses SMB-L 1500 G1S2 ont été achetées, chacune équipée d'un tapis d'entrée et d'un tapis de sortie. Il est ainsi possible d'usiner des pièces jusqu'à quatre mètres de long des deux côtés. Avec l'acquisition des deux installations SMB-L 1500, la SMB-L 1000 a ensuite été vendue et les deux autres ponceuses ont également été cédées.

« La décision en faveur de la technique Lissmac a été prise assez rapidement », explique le directeur de production Böhlje. « D'une part, l'expérience positive avec une installation comparable était déjà là. D'autre part, il n'y avait pas tant de fabricants qui proposaient l'usinage des deux côtés. Et enfin, les installations se caractérisent par une grande flexibilité ». Ainsi, si les produits de Wiechmann devaient changer, les agrégats pourraient être changés rapidement et sans problème.

La possibilité d'ajouter un deuxième agrégat d'usinage permet désormais d'économiser 50 pour cent de temps d'usinage. De plus, il n'y a plus qu'un seul système d'aspiration pour les deux installations.

De plus, la SMB-L 1500 dispose d'un agrégat de papier abrasif placé en amont. Outre le fait qu'il est désormais possible de travailler sur les deux faces, cela contribue également à garantir des processus efficaces.

Pour le directeur Wiechmann, il est également important de séparer les matériaux et donc d'assurer un traitement par type dans la production. Ainsi, l'une des nouvelles machines de meulage et d'ébavurage est utilisée uniquement pour l'acier inoxydable et l'autre pour l'acier de construction.

« Avec l'ébavurage mécanique, nous pouvons désormais assurer l'efficacité de l'usinage et garantir des résultats d'usinage reproductibles. Ce sont également des arguments de vente importants dans la fabrication de tôles », explique-t-il.

Usinage de l'aluminium et protection contre les explosions

Les deux SMB-L 1500 ont été livrées en juin 2019. Avec cette livraison, la deuxième SBM-XS 300 a été directement commandée. Hinrich Böhlje raconte l'histoire qui se cache derrière cette deuxième machine pour petites pièces : « Pour un client, nous devions fabriquer des pièces en tôle d'aluminium aux bords arrondis. Jusqu'à présent, celles-ci étaient découpées au laser. Mais comme la manipulation de ces pièces est très élevée, elles devaient être arrondies. Nous avions donc besoin très rapidement d'une machine pour arrondir l'aluminium ».

Dirk Schürstedt, responsable régional des ventes Metal Processing chez Lissmac Maschinenbau GmbH, poursuit : « Oui, c'était vraiment un défi pour nous. Entre l'idée d'acquérir une nouvelle installation et la livraison, il s'est écoulé six semaines. Tout s'est déroulé de manière très concentrée. Même un problème de coordination concernant les rouleaux de transport nécessaires a pu être résolu en trois heures. C'était impressionnant pour tous les participants ».

Et dans l'optique de l'usinage de l'aluminium, une troisième SMB-L 1500 de construction identique a également été achetée en septembre 2022 pour l'usinage de l'aluminium. « Nous devons tenir compte de la protection contre les explosions lors de l'usinage de l'aluminium. Une aspiration était importante pour les poussières produites. L'achat d'un système d'aspiration séparé et donc la transformation toujours nécessaire d'une installation existante nous semblaient trop coûteux. Et c'est ainsi que nous avons décidé d'acquérir une autre machine, de la placer dans un local séparé et de respecter ainsi à la fois tous les aspects de sécurité et d'assurer un déroulement efficace des processus », explique Andre Wiechmann pour justifier sa décision.

Les trois installations SMB-L ont pour la plupart le même équipement et la même interface utilisateur. Pour Wiechmann, un module supplémentaire pour le réajustement de la rectification était également important lors de l'équipement des installations. Si l'aspect de la rectification change en raison du temps de fonctionnement, la machine se réajuste automatiquement. La qualité peut ainsi être réglée de manière fiable. Cela signifie également que les clients peuvent commander individuellement la qualité ou l'aspect du ponçage.

Le pack complet est parfait

Pour l'entreprise Wiechmann, l'investissement dans la nouvelle technique d'installation s'est avéré payant : Les processus de ponçage se déroulent de manière beaucoup plus efficace et des pièces plus grandes peuvent être traitées. En outre, la peinture tient mieux sur les pièces arrondies, il n'est pas nécessaire d'enlever les films sur la tôle et les gravures sont plus visibles. Un autre point très important : Les nouvelles machines consomment nettement moins d'électricité.

De nombreux clients de Wiechmann apprécient l'arrondi mécanique des bords et acceptent volontiers cette prestation. Et grâce à la nouvelle technique d'installation, un autre domaine d'activité s'est ouvert. « Nous avons des clients qui fabriquent eux-mêmes des pièces de tôle et qui nous les apportent pour arrondir les bords », explique Wiechmann.

Et un point est particulièrement important pour le directeur de l'entreprise d'Ammerland : le travail d'égal à égal. « Dans la collaboration avec Lissmac, il n'y a pas de processus compliqués et fastidieux. Nous n'avons pas besoin de prendre un ticket lorsque nous avons besoin d'une réponse rapide à notre question dans les affaires courantes. Nous pouvons compter à tout moment sur un bon service et une bonne construction mécanique. Une chose est sûre : Nous sommes tout simplement pris au sérieux en tant que client".